近年、製造業におけるデジタル化が加速し、デジタル工作機械が注目されています。

2021年に実施された3Dプリンタ世界市場に関する調査によると、2018年から前年比116.9%、2019年前年比115.9%と右肩上がりであり、コロナ禍でもサプライチェーンが分断されても対応可能であるとそのメリットが見直されています。

本記事では、高精度3DプリンターとCNC加工を比較し、CNC加工では対応できなかった領域を突破する高精度3Dプリンターの魅力を紹介します。

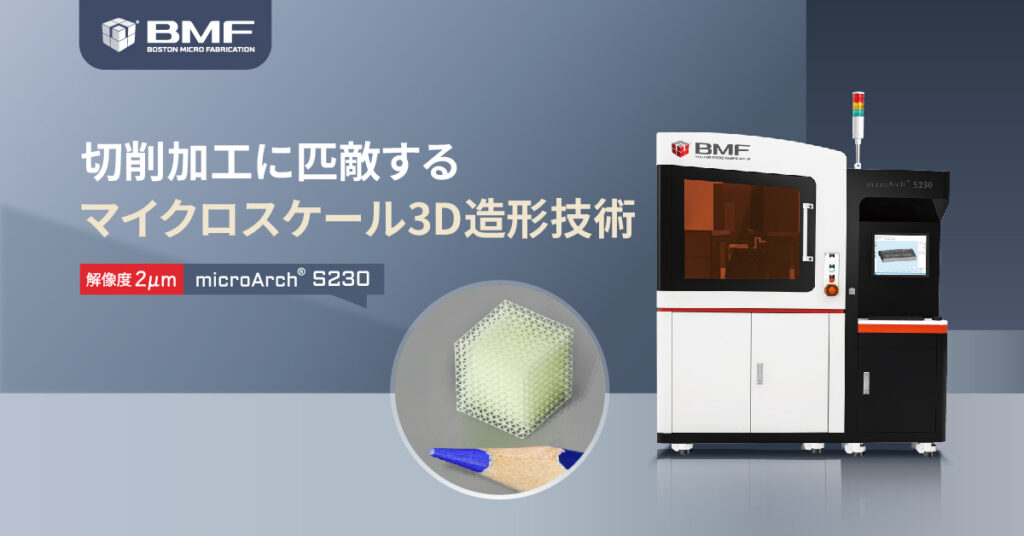

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っています。

特に「0.01mm~100mm」領域の微細部品の加工が得意であり、産業分野とアカデミア分野において、製品の初期設計・反復検証、小ロット生産対応、実験用精密器具の製作、従来の加工法では難しい部品の量産化など、超微細加工技術で最適なソリューションを提供しています。

ぜひお気軽にご相談ください。

高精度3DプリンターとCNC加工

ここでは高精度3Dプリンタ―とCNC加工の基本について解説します。

高精度3Dプリンターとは

高精度3Dプリンターは、従来の3Dプリンターよりも高い精度で造形できる3Dプリンターです。積層ピッチ(層の厚み)やXY方向の精度(平面方向の精度)が向上しており、より滑らかで精密な造形物を作ることができます。

以下は、高精度3Dプリンタ―と従来の3Dプリンタ―の比較です。

高精度3Dプリンターは、積層ピッチが細かいため、従来の3Dプリンターよりも滑らかな表面仕上げが可能で、ミクロン単位での精度で造形できます。

また、XY方向の精度が高く、厳しい精度が要求される部品や複雑な形状の造形にも適しているので、ネジやコネクタのような一般的な工業製品だけではなく、医療分野などの厳格な規格を求められる分野で活躍しています。

一方、従来の3Dプリンターは、比較的安価で造形速度が速い一方、精度の荒さが目につきます。精密さが要求されない簡易的なモデルの試作・製作に適しています。

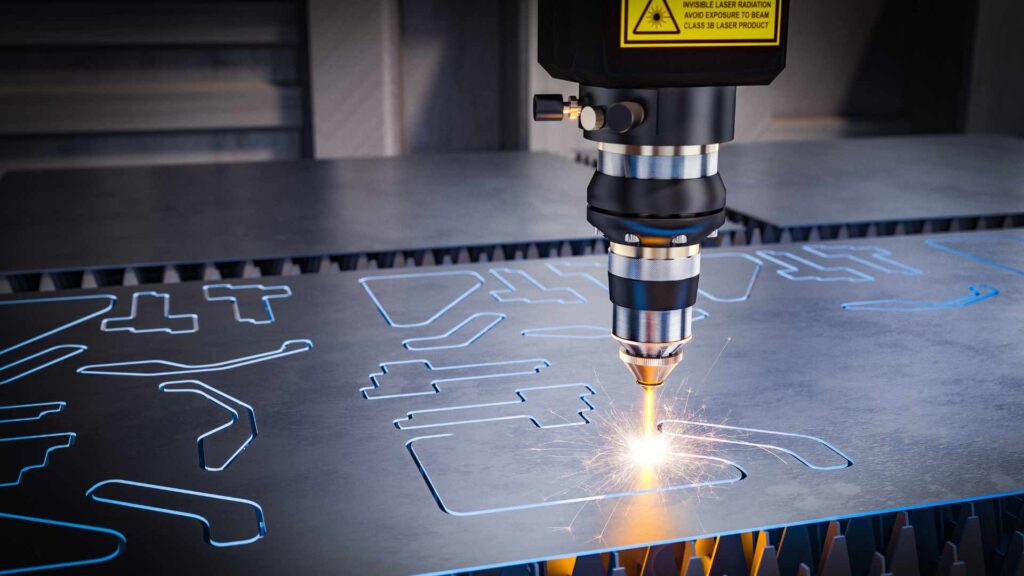

CNC加工とは

CNC加工は、Computer Numerical Controlの略称で、工作機械を自動制御し、材料を削り出す加工方法です。この技術は、コンピューターによってプログラムに基づいて動作し、精密な部品を製造するために広く利用されています。

※似た呼称にNC(Numerical Control)がありますが、NCは同じ数値制御ですがプログラム方法がパンチテープや磁気テープと言った手法であり、CNCよりも古い技術になっています。

旋盤加工

旋盤加工は、材料を回転させながら切削工具を用いて形状を創り出す加工方法です。円筒形部品の加工に優れており、切削速度が速く、加工精度にも優れているため現在最も普及している工作機械の一つです。シャフト、ボルト、ナットなどの加工に向いています。

職業訓練校などでも機械工作の科目に入るなど、一般的な金属加工、プラスチック加工の代名詞と呼べます。

フライス加工

フライス加工は、フライス盤と呼ばれる機械を使用して材料の表面を削り出す加工方法です。この手法は、平面加工や複雑な形状の製造に適しており、ギアやカバー、プレートなどの部品の製造に広く利用されています。フライス加工は、加工範囲が広く、工具の交換も比較的容易なため、多様な部品を効率的に製造することができます。

マシニングセンタ

マシニングセンタは、旋盤加工とフライス加工の機能を組み合わせた加工装置です。この装置は、3D CAD/CAMシステムを使用して設計データから加工プログラムを自動生成し、複数の軸を制御して複雑な形状の部品を製造することができます。マシニングセンタは、金型や治具、精密機械部品、医療機器部品などの分野で広く利用されています。

マシニングセンタは、CNC技術を活用しており、高度な加工プログラムを実行することができます。また、自動化された材料の設置や部品の取り外しにより、作業効率が向上し、生産性が高まります。

品質向上とコスト削減が両立し、競争力が高まります。

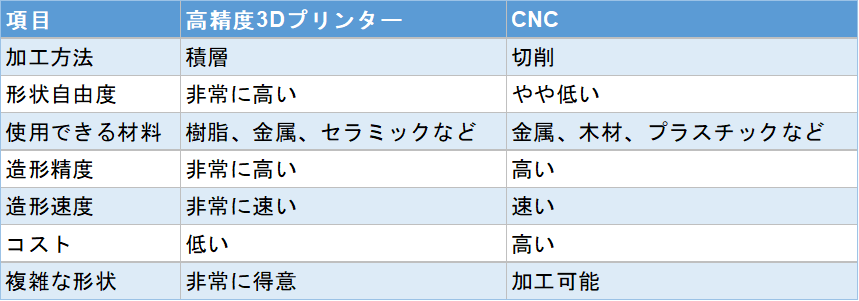

高精度3DプリンターとCNC加工の比較

ここでは高精度3DプリンターとCNC加工を比較します。

それぞれのメリットとデメリットを比較し、制作用途に合った最適な手法を選ぶ参考にしてください。

形状自由度

高精度3Dプリンター

高精度3Dプリンターは、積層造形によって形状を作り出します。そのため、アンダーカットや複雑な形状も製作可能で形状自由度は非常に高いです。造形できる形状は3Dモデルデータによって左右されます。

CNC加工

CNC加工は切削加工によって形状を作り出します。理論的にはあらゆる形状を製作できますが、工具の形状や加工方法によって製作できる形状に制限があるため、高精度3Dプリンターと比べると複雑な形状は不得意で、加工には時間とコストがかかります。

使用できる材料

高精度3Dプリンター

使用できる材料は機種によって異なりますが、プラスチック、金属、セラミックなどが一般的です。さまざまな造形方式があり、中でも精度が高い光造形方式は、比較的材料の種類が少なく、金属材料は熱処理や後加工が必要になるなど材料や方法によって工数が変わりますが、デメリットを打ち消して余りある高精度高品質を誇ります。

CNC加工

CNC加工は金属、プラスチック、木材、石材など、幅広い材料を加工できます。加工する材料によっては、工具や切削条件を変える必要があり、特殊な材料は加工が難しい場合があります。

造形精度と造形速度

高精度3Dプリンター

積層ピッチを細かくすることでマイクロスケールの高精度な造形が可能です。また、高精度3Dプリンターの進化によって高精度でありながら造形速度も向上しています。

ただし3Dプリンタ―によって性能はさまざまであるため、目的にあった精度や速度のものを選定する必要があります。

CNC加工

加工精度と加工速度は工具や切削条件によって変わりますが、高精度3Dプリンターと比較すると造形精度、造形速度と共にはやや劣ります。

コスト

高精度3Dプリンター

導入コストは機種によって異なりますが、高精度3Dプリンターは一般的にCNC加工機よりも高価です。ただし、金型や工具といったものを都度用意しなくて良いので、ランニングコストは低くなることが多いです。

導入コストとランニングコストを合わせるとCNC加工よりも低くなることがほとんどでしょう。

CNC加工

導入コストは機種によって異なりますが、一般的に高精度3Dプリンターよりも安価です。しかし新規作成する製品に合わせて金型と工具の調達が必要になるためランニングコストが高くなります。

運用スパンが長いほどコスト面では高精度3Dプリンターに劣ります。

複雑な形状の造形

高精度3Dプリンター

複雑な形状や造形は高精度3Dプリンターの最も得意とする所です。光造形、粉末造形、FFF/PJPなどの積層造形方式で、3Dデータに基づいて緻密に材料を積層します。アンダーカットや中空構造など、従来の加工方法では難しかった形状も造形可能です。

【事例動画】高精度3Dプリンターによるマイクロニードルアレイの造形

Part of the Week:3Dプリンターによるマイクロニードルアレイ

・サイズ:10.0mm*10.0mm*1.8mm

・針側壁にφ25μmの流路が設置されている

・隣接針間最小距離=50μm

・造形材料:BIO

・本体:microArch® S230

CNC加工

複雑な形状の造形は可能ですが、加工時間が長くなり、コストが高くなることがあります。アンダーカットや中空構造などには向かず、工具の形状によっては製作できない形状があることに留意する必要があります。

高精度3Dプリンターのメリット

高精度3Dプリンターはその名の通り、従来の3DプリンターやCNC加工よりも高い精度で造形できます。精密な部品や複雑な形状の造形に適しています。実際に高精度3Dプリンターを導入した際のメリットを6つ紹介します。

高精度な造形

CNC加工や従来の3Dプリンターでは実現できない数μm~数十μmの精度で造形可能です。3Dプリンター特有の積層跡を最小限に抑え、滑らかで美しい表面仕上げを実現できるため、人工関節やインプラントなどの医療機器や、半導体装置の部品、外観の美しさを追求されるジュエリーといった最高品質を求められる分野でも活躍しています。

BMFの「microArch S230」は高速な印刷速度と大容量の建築ボリューム、高い解像度、精度、正確さを提供する高精度3Dプリンターです。工業用コンポジットポリマーやセラミックスなどの強力で機能的な部品を製造し、産業用エンドユースアプリケーションに最適な解決策を提供します。

詳しくは以下の動画をご覧下さい。

コスト削減の実現

従来の製造方法と比べて、金型や工具などの初期投資が抑えられ、金型や工具の管理、運用といった付帯作業もなくなる分、人の手による作業と不随する人材教育の時間といった人件費の削減にも繋がります。また、短時間で稼働できる特性は、設計変更への対応力向上に繋がり、様々な面でコスト削減を実現します。

短納期化

投入された材料を自動で運用し、一気に積層して試作品を完成させる高精度3Dプリンターは、CNC加工のように工程の多い製造方法と比べて、造形時間が短く、短納期で製作可能です。試作や少量生産において、迅速な対応が可能です。変化が目まぐるしい市場へ対応し続けているメーカーにとって、プロジェクトの短納期化は非常に重要です。

高い形状自由度

アンダーカットや内部構造など、従来の製造方法では難しかった複雑な形状も製作可能です。立体構造に強い性質を活用すれば設計の自由度が向上し、コンセプトの幅も広がるため革新的な製品開発を促進します。また、デザイン性も重視される現代では、高い形状自由度は製品の視覚的な魅力を最大限発揮させます。

材料の多様化による適合性拡大

プラスチック、金属、セラミックなど、さまざまな材料で造形できます。用途に合わせた材料を選択することで、製品の機能性や耐久性を従来の3Dプリンターよりも向上させました。材料の多様化によって、医療機器(インプラント、人工関節)、精密機械(マイクロ流体デバイス、光学素子)と言った専門性の高い分野で活躍できます。

プロトタイプ・試作への柔軟な対応力

高精度3Dプリンターは、3D CADデータから直接造形します。設計変更やカスタムの際には、修正箇所が反映されたCADデータから造形可能です。つまり、金型や工具を専用で作成するコストも時間も不要なため、迅速な対応力が発揮されます。

高精度3Dプリンターのデメリット

高精度3Dプリンターは、従来の製造方法にはない多くのメリットを持つ一方で、いくつかのデメリットも存在します。導入を検討する場合に把握しておくべきデメリットと、その解決法を解説します。

導入コスト

高精度3Dプリンターは、高性能であるため従来の3Dプリンターと比較して導入コストが高くなります。従来の3Dプリンターであれば個人用の安価なグレードが存在しますが、高精度3Dプリンターは医療用などの専門的な用途から、数百万円から数千万円と高額になります。必要なスペックを理解した機種選択が重要です。

造形速度

従来の製造方法と比べ、緻密な造形が可能な高精度3Dプリンターですが、造形速度が遅いという問題が存在します。特に、ミクロン単位の造形を行う場合は注意が必要です。この速度に関しては、高精度3Dプリンター分野の発展によって解消されつつありますが、造形対象の条件によって速度が異なるので事前調査が欠かせません。

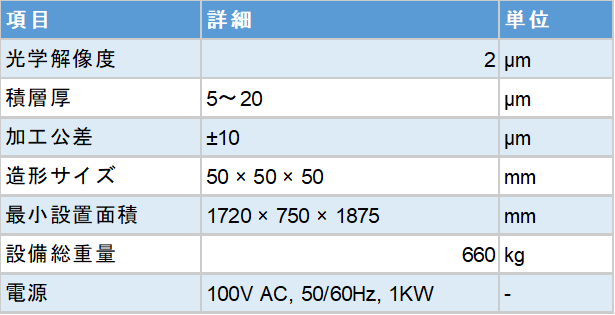

BMF Japan 株式会社の3Dプリンター「microArch®シリーズ」は実用的な造形サイズと速度を維持しながらも、産業用途で±10μm・25μmの公差で安定的に制御できるプリンターです。90%以上のケースが3~48時間以内に製作完了されます。

使用材料の選択

3Dプリンターで使用できる材料は機種によって異なります。更に高精度3Dプリンターであれば、造形の条件によって最適な材料を選択する必要があります。

高精度造形素材については以下の記事が参考になります。

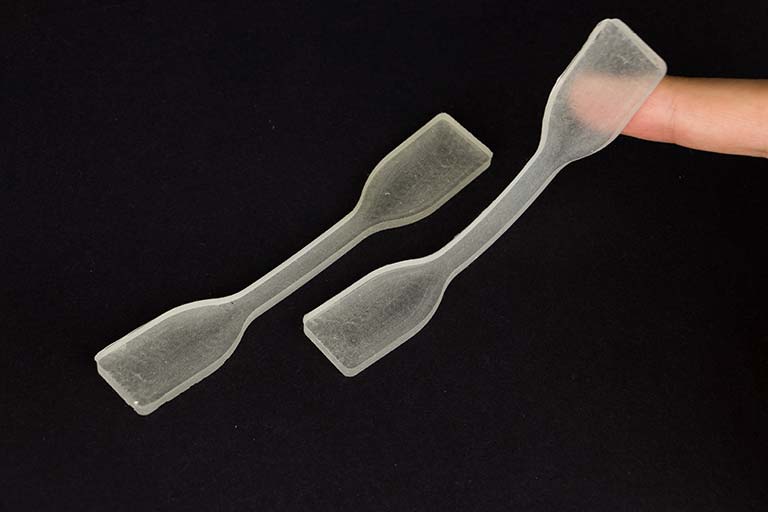

造形後の処理

造形の際には、造形中のモデルを支えるためにサポート材が使用されます。造形後はサポート材の除去や表面に積層跡やバリが残っている場合はこれも除去します。

また、造形後に表面加工を施すための下処理も欠かせません。必要な硬度を得る為の二次硬化を行う場合もあるため、造形後処理の有無から実施に至るまでコストを必要とします。

専門家のサポートが必要

高精度3Dプリンターを導入するには、導入コストの検討、造形速度の調査、使用材料の最適な選択、造形後処理の判断と実施など、どれも共通して高い専門性が求められます。購入部署や個人では最適な判断が難しいため、必ず専門家のサポートが必要です。

また、本格的な導入前に試しに3Dプリントサービスを依頼するのもおすすめです。

おすすめの3Dプリントサービス会社については以下の記事を参考にしてください。

まとめ

旋盤加工は機械加工として非常に広く普及しています。製造業を支え大きく貢献してきましたが、3Dプリンターというソリューションが現れ、高精度3Dプリンターへと進化を続けています。今までの常識だった製造スタイルは確実に進化し、激しく変動するニーズにこれからも適応を求められるでしょう。

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っています。

特に「0.01mm~100mm」領域の微細部品の加工が得意であり、産業分野とアカデミア分野において、製品の初期設計・反復検証、小ロット生産対応、実験用精密器具の製作、従来の加工法では難しい部品の量産化など、超微細加工技術で最適なソリューションを提供しています。

ぜひお気軽にご相談ください。