弊社営業担当者よりご案内いたします。こちらからお問合せください。

本体導入検討のお客様向けに、各機種の機能モデルをご用意しております。サンプルの種類など詳細は、こちらからお問合せください。

弊社の独自開発のPμSL(ProjectionMicroStereolithography) と呼ばれている投影型マイクロ3D光造形技術を採用しております。

STLファイル形式が対応しています。

造形サービスの依頼の場合、通常納期は3週間頂いております。

主に、レンズに特許技術が加えられていること、及び、弊社独自に開発した精度を優先する樹脂とのマッチングによります。

自社開発の生体適合性材料を用いていますので、培養への影響は無いと考えます。

液体アクリル樹脂にセラミックスラリーを混ぜ、弊社の3DPで造形した後、造形物に含まれる樹脂を脱脂工程で取り除き、その後焼結工程を経て、最終的にセラミックスを100%にします。

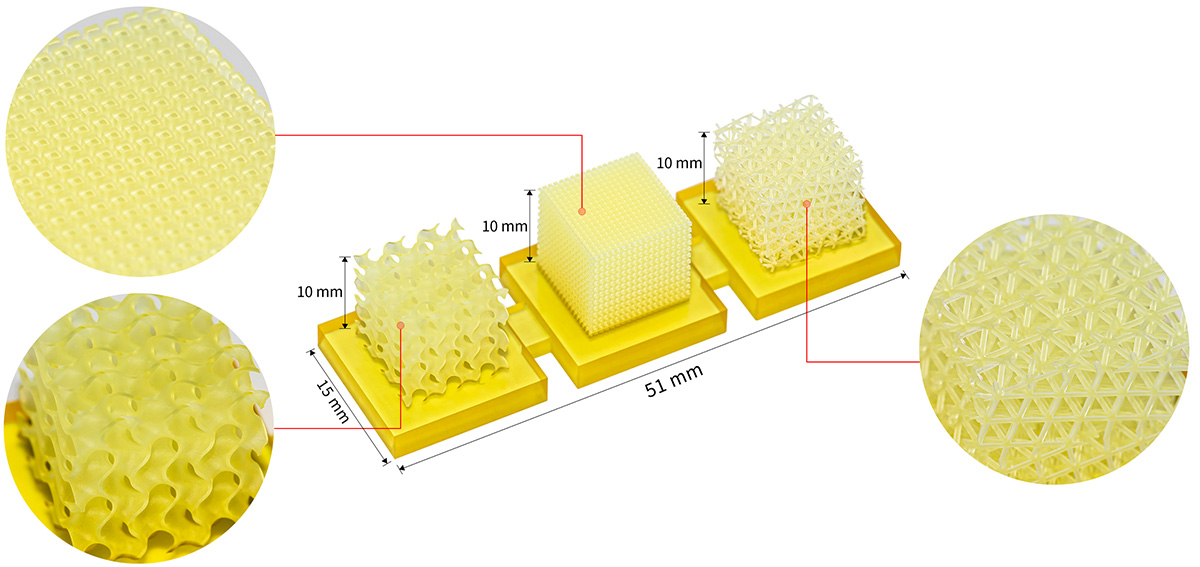

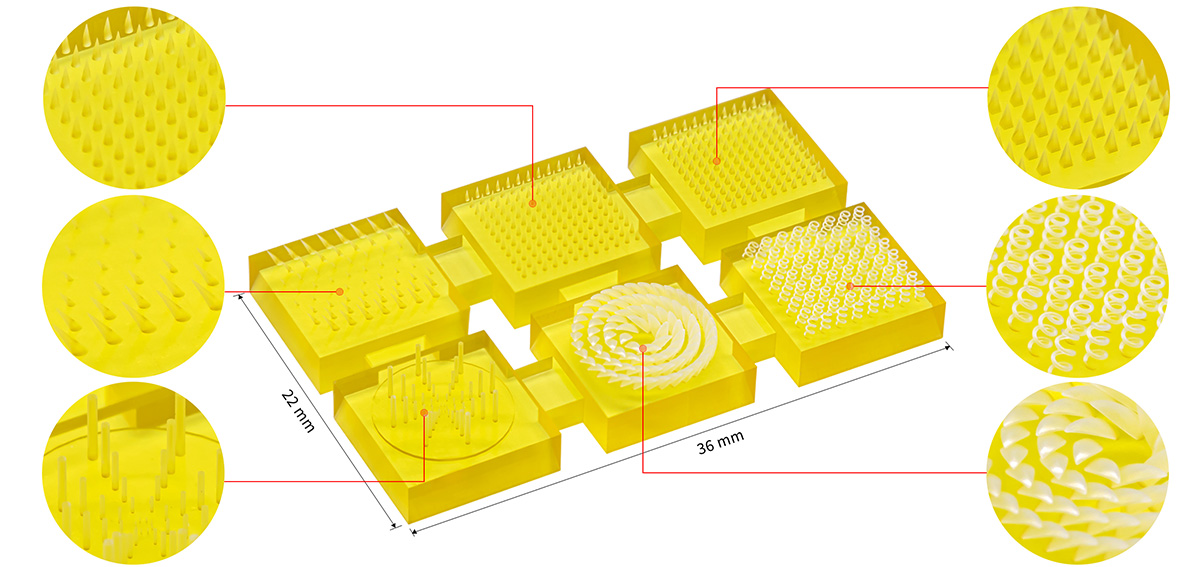

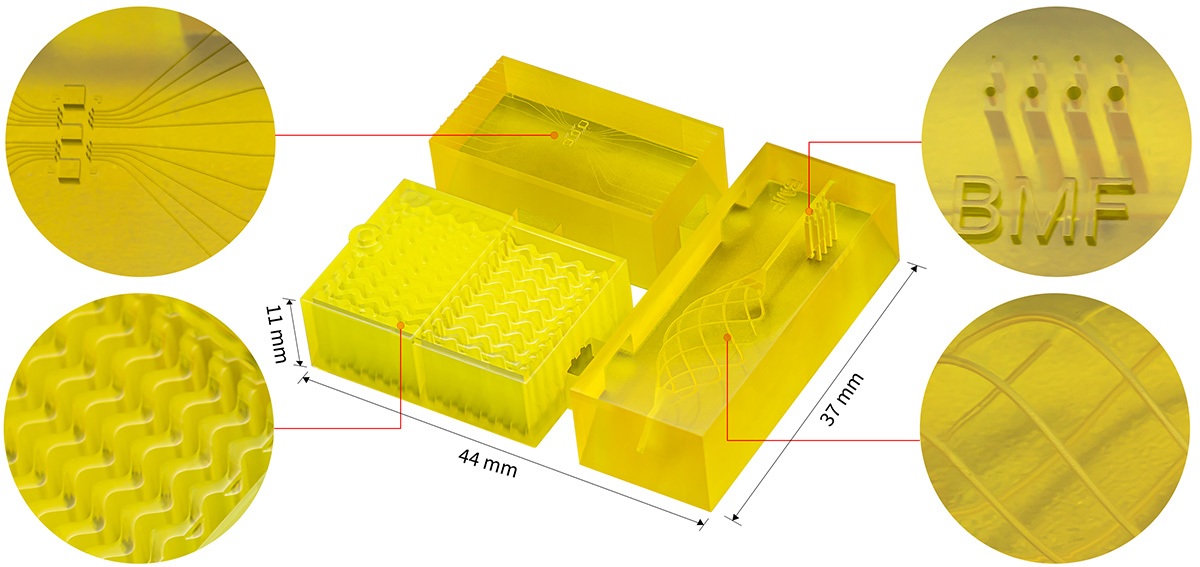

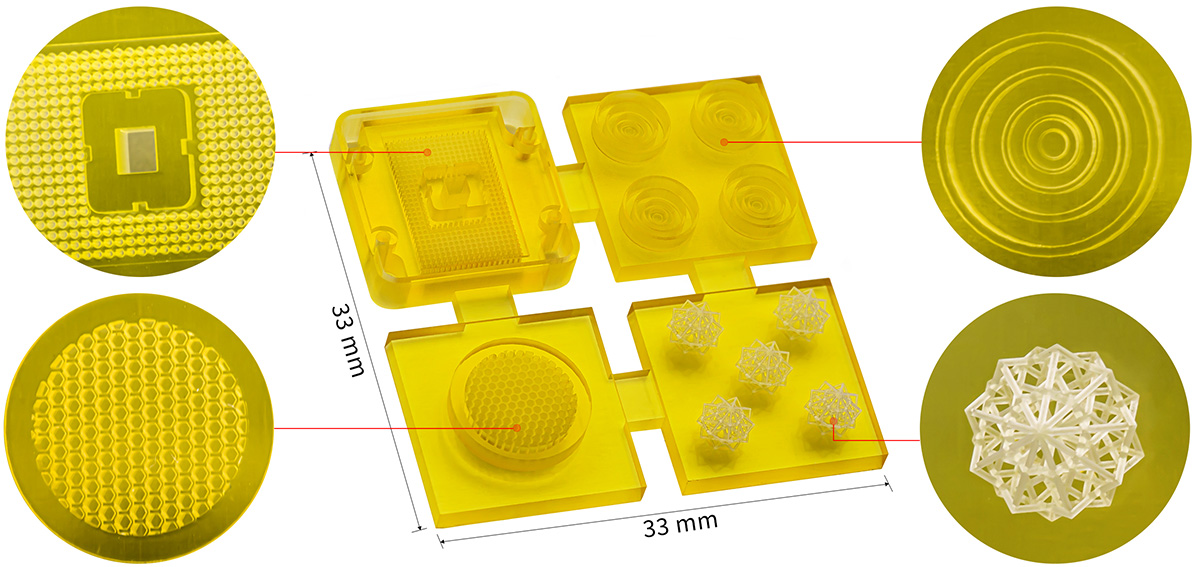

S240では、XY=100mm、Z₌75mmの最大造形サイズを有していますが、弊社の得意サイズは、基本的に数mm~数cmでマイクロスケールの超微細構造を有するモデルです。

大きさと構造難易度によって異なりますので、一概にXXX円との回答は困難です。弊社は小さいサイズで微細構造を有するモデルをターゲットにしているため、微細構造の無い大きいサイズのモデルは高くなってしまいます。

BMF Japan株式会社

〒103-0022

東京都中央区日本橋室町4-4-3

喜助日本橋室町ビル5F Nano Park

TEL:03-6265-1568

FAX:03-6281-9587

MAIL:lexichi@bmftec.cn

所属:公益社団法人精密工学会 賛助会員

一般社団法人日本医療機器学会 企業会員

法人番号:2010001204373

私たちBMFは、製造業の常識を打ち破る超高精度3Dプリンターメーカーとしてグローバルに活躍する、新生ベンチャー企業です。

BMFの3D造形技術は、マサチューセッツ工科大学が刊行するMIT Technology Review誌にて『世界の10大画期的技術』として認定。3Dプリントの大手メディア「DEVELOP3D」では、『2020年の製品開発を飛躍させる世界の新技術30』にも選出され、世界トップクラスの評価と期待を集めています。

〈紹介記事〉

・JETRO海外レポート|日本企業とのビジネスに積極的な深センのスタートアップ企業

・東京大学大学院工学系研究科 ものづくり部門|BMF 超精密3Dプリンター

・中小機構ジェグテック|常識を打ち破るマイクロスケール3Dプリンティング技術

BMF Japan株式会社では経産省「数理・データサイエンス・AI教育プログラム」制度に賛同しています

Copyright©BMF Japan株式会社 All Rights Reserved.