3Dプリンターは、3Dデータに基づいた多種多様な造形を可能とする装置です。また、3Dプリンターによる造形品は、使用する素材によって様々な性質を付加することもできます。

では、3Dプリンターにはどのような素材が使われるのでしょうか?

今回は、3Dプリンターの造形法による素材の違いについて解説します。

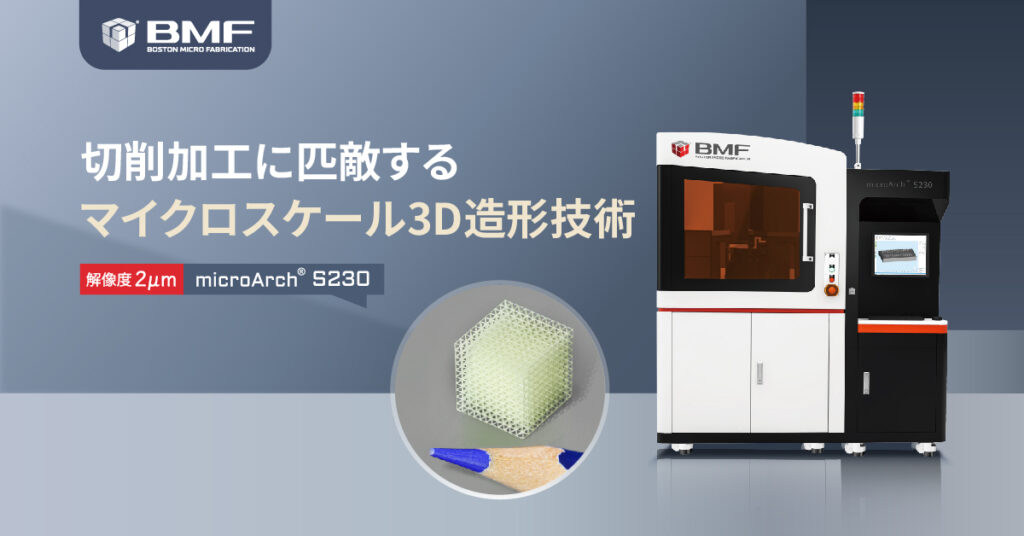

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っています。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせた素材も豊富です。ぜひお気軽にご相談ください。

3Dプリンターの素材とサポート材の必要性

3Dプリンターは、3Dデータを基に特定の素材を硬化させて形作る造形方法です。そのため、造形に使われる素材の性質が完成品に強く影響します。

本項では、3Dプリンターの素材に求められる要素および造形に使われるサポート材の必要性を解説します。

3Dプリンターの素材に求められること

3Dプリンターの素材に求められる要素は、主に以下の3点です。

- 精度および強度

素材の精度や強度は、完成品の目的によって様々な要素が求められます。例えば、高熱部への使用を目的とした場合は耐熱性を、微細な部品を作成する場合は高精度となる素材を必要とします。

- 使用環境への適合性

3Dプリンターの素材は、完成品を使用する環境によっても変わります。例えば、医療器具などの人体に直接的に影響を及ぼす製品には、生体組織や器官との親和性の高い性質(生体適合性)の素材が必要です。

- 着色性

3Dプリンターでの造形品にデザイン性を求める場合は、素材の着色性も重要です。素材の中には、着色材と素材の相性によって特性(強度など)が変化するケースも少なくありません。

このように、3Dプリンターの素材は完成品の目的に応じて選ぶ必要があります。

サポート材の必要性

3Dプリンターの造形には、サポート材がしばしば用いられます。JIS B9441によると、サポート材は「造形プロセス中に造形物を造形プラットフォームに固定するために、造形物形状とは別に追加した支持構造体」と定義されています。

例えば、温度により状態が変化する素材を用いた造形法(熱溶解積層法)で、H型ブロックを作成するためには、上図の様に左右に空間を作らなければなりません。そこで、造形時には液状化した素材が流れ落ちないように支持構造体(サポート材)を入れ、H型ブロックに必要な空間を作り出します。

このように、3Dプリンターのサポート材は空間をデザインするために使われます。

3Dプリンターの造形法別の素材

3Dプリンターの素材には、完成品に求められる特性によって様々なものが提案されています。また、造形法によって適した素材に違いがある点も特徴です。

本項では、造形法別に3Dプリンターで使用される素材を解説します。

熱溶解積層法に使用する素材

熱溶解積層法は、造形ステージに熱で液状化させた素材およびサポート材を流し、冷却硬化させる造形法です。熱溶解積層法では、主にABS樹脂およびPLA樹脂が使用されます。

- ABS樹脂

ABS樹脂は、アクリロニトリル・ブタジエン・スチレンからなる有機化合物です。この樹脂は、いわゆるプラスチックの一種で、硬さや引張力などの機械的な特性や耐衝撃性に優れています。また、液体時の流動性の高さや塗装のしやすさも利点として挙げられます。

しかしながら、屋外で使用すると変色や劣化などを起こしやすい点や、石油由来であるケースが多い点から環境に配慮が必要な素材と言えるでしょう。

- PLA樹脂

PLA樹脂は、トウモロコシやサトウキビなどから作られるポリ乳酸を原料としたプラスチックです。その特性は、ABS樹脂と同じく機械的な特性に優れており、環境への影響が少ない樹脂として注目されています。

しかしながら、ABS樹脂と比べて耐熱性および耐久性で劣るため、表面への塗装や研磨などの後加工に適さない点が弱点と言えるでしょう。

このように、熱溶解積層法による造形では、主に熱によって溶解するプラスチック素材が使われています。

インクジェット法に使用する素材

インクジェット法は、紙に用いるプリンターのように、液状化した樹脂をノズルを使って噴射し、硬化させる造形法です。

インクジェット法の素材には、紫外線を照射すると固まる樹脂(光硬化樹脂)が使われます。また、異なる素材を噴射できるノズルを持つ3Dプリンターでは、以下のような複数の素材が混じりあった複合素材を使うことができます。

- ABSライク樹脂:ABS樹脂に光硬化の特性を加えた樹脂

- PPライク樹脂:ポリプロピレンに光硬化の特性を加えた樹脂

- ラバー樹脂:ゴムと光硬化の特性を併せ持つ樹脂

上記の樹脂は、本来の素材特性(例えば、ABS樹脂では機械的特性など)を再現しつつ、光による硬化を可能とした素材です。

そのため、インクジェット法によって光硬化させると、熱溶解積層法よりも積層ピッチを細かくでき、微細な造形や滑らかな表面質感を実現できます。

粉末焼結法に使用する素材

粉末焼結法は、粉末状にした素材をレーザーで焼結(融点以下の温度で原子を結合させる現象)させ、造形する方法です。

粉末焼結法では、ナイロン樹脂や金属(銅やチタンなど)などの素材を用いるため、素材の性質に自由度を持たせられる特徴があります。

例えば、ナイロン樹脂は機械的特性、耐熱性、耐薬品性などの特性を持ち、自動車や電子部品などの用途で使用可能です。

また、チタンを粉末状にして用いた場合、軽量かつ高強度になる点に加えて、生体適合性も高く、医療器具などへの応用もされています。

一方、粉末焼結法は粉末ベースによる造形のため光硬化を用いる造形法に比べて、微細な造形を得意としません。そのため、耐熱性や生体適合性に適した素材を用いて、マイクロスケールの造形を行うには、別の手法が必要だと言えるでしょう。

粉末積層法に使用する素材

粉末積層法は、敷き詰められた粉末状の素材に接着剤を吹き付けて、1層ごとに硬化させていく造形法です。

粉末積層法の素材には、主に石膏が用いられます。石膏は、硫酸カルシウムを主成分とする鉱物で、建材や工業用品など幅広く使用される素材です。また、天然の鉱物としても存在しており、安価かつ人体への刺激性や毒性が無く、着色性に優れる点が魅力です。

しかしながら、石膏はそれほど硬い素材ではなく、刃物などで簡単に傷を付けられる強度しかありません。そのため、強度を必要とする機械部品には使えず、模型や試作品の造形などに広く使われています。

なお、粉末積層法および粉末焼結法は粉末層にレーザーや接着剤を用いて硬化するので、造形部以外の粉末が造形支持の役割を果たします。そのため、3Dプリンターの造形にサポート材を必要としない点が特徴です。

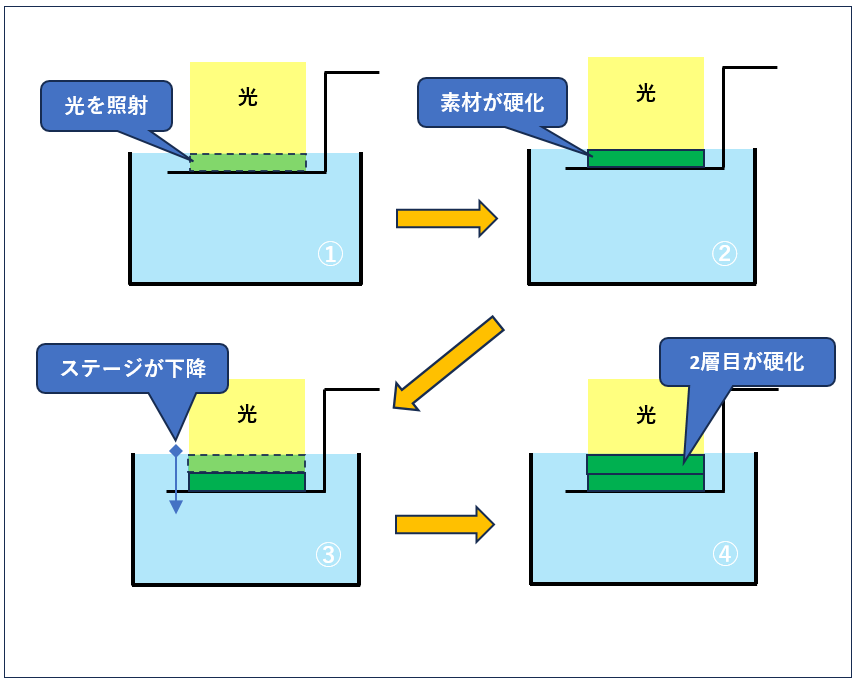

光造形法に使用する素材

光造形法は、液状の樹脂を入れたプールに紫外線レーザーを当てて硬化させる造形法です。

樹脂を入れたプールには、造形用のステージが用意されており、樹脂が硬化する度にステージが下がり、次の層を硬化させていきます。そのため、光造形法は各層の厚みをステージにより調整できるので、他の造形法と比べて細かい造形が得意という点が特徴です。

光造形法には、ABSライク樹脂やPPライク樹脂などの光硬化性樹脂が用いられます。光硬化樹脂は、光の照射によって連鎖的に起こる化学反応(光重合)の性質を持った素材で、耐熱性や高靭性を持った樹脂など、様々な素材が開発されています。

そのため、光造形法は製品の目的に適した細かい造形品を生み出せる手法と言えるでしょう。

複雑微細加工を実現する3Dプリンタ―で扱う高精度造形素材

3Dプリンタ―は目的に合った造形方法を選択することが大切ですが、3Dプリンタ―によっては切削加工並みかそれ以上の高精細・高精度の製品を製作できるほどに技術は進歩しています。

ここではBMFの光造形法を基としたPμSL技術を用いた3Dプリンタ―を例に、微細加工を実現する高精度造形素材を紹介します。

耐熱性樹脂

耐熱性樹脂とは、熱に強い合成樹脂の総称で、耐熱プラスチックが代表例です。耐熱性樹脂は、以下のように使用される素材によって溶け始める温度(融点)が異なります。

| 融点 | 耐熱温度 | |

| ABS樹脂(耐熱性) | 100℃~125℃ | 70℃~100℃ |

| ナイロン6 | 225℃ | 80℃~140℃ |

しかしながら、耐熱性樹脂を選定する際は融点だけではなく、熱変形温度を考慮する必要があります。なぜならば、耐熱性樹脂(特に熱可塑性樹脂)は温度により、素材の強度や形状を変化させる性質があるからです。

そのため、耐熱性樹脂は熱変形温度も考慮に入れた耐熱温度を基準に検討する必要があります。

また、BMFでは3Dプリンター用の耐熱性樹脂として、熱変形温度114℃〜217℃の素材を提供しており、一般的なABS樹脂よりも耐熱性に優れた素材での造形が可能です。

そのため、高温下で用いられるコネクタや高温消毒が必要な医療機器にも最適です。

【造形例:BMFの耐熱性樹脂を素材として、3Dプリンタ―で製作した、微細穴の幅が0.16mmの電子コネクタ】

Part of the Week: Electrical Connector Base

高靭性樹脂

高靭性樹脂とは引張力に対して破損しにくい性質を持つため、曲げ強度が求められる部品(基盤ボックスや電源装置のカバーなど)に適した素材です。

靭性とは、素材が降伏点を越えて破壊に至るまでの粘り強さのことです。一般に、物体に引張力を与えていくと、ある点(降伏点)までは元に戻ろうとする力が働き、それを越えると元の姿には戻らず、伸び続けて破損に至ります。

BMFでは、引張強度82.9MPa・曲げ強度122.4N/mm2の素材を提供しています。(1mm2あたり約8kgまで引っ張ることができ、約12kgの曲げ力まで耐えられることを示しています。)

【造形例:BMFの高靭性樹脂を素材として3Dプリンタ―で製作した、1700個以上の台形孔が含まれるcLGAコネクタ】

Part of the Week: Land Grid Array

生体適合性樹脂

生体適合性樹脂は、生体組織や器官との親和性の高い性質を持つ樹脂です。そのため、生体適合性樹脂の材料は、ISO10993による以下の項目で安全性を評価しています。

| 細胞毒性 | 細胞に与える影響を評価 |

| 感作性 | アレルギー反応のリスクを評価 |

| 刺激性または皮内反応 | 皮膚への刺激や炎症のリスクを評価 |

| 急性および亜急性全身毒性 | 全身に与える影響を評価 |

| 遺伝毒性 | 遺伝的リスクを評価 |

| 発熱性 | 材料由来での人体の発熱性を評価 |

| 埋植 | 生体組織に埋め込んだ時の影響を評価 |

| 血液適合性 | 血液との相互反応を評価 |

BMFでは、ISO10993の認証を受けた生体適合性樹脂を提供しており、3Dプリンターによる微細加工を医療技術に展開し、医療分野の発展に貢献しています。

【造形例:BMFの生体適合性樹脂を素材として3Dプリンタ―で製作した、公差:±25μmの心臓血管ステント】

Part of the Week: Cardiovascular Stent

セラミック

セラミックとは、シリコンなどの非金属からなる材料と金属材料を組み合わせた無機化合物を指します。そのため、セラミックは様々な元素の組み合わせが可能で、以下の素材が代表例です。

- 陶器:ケイ素(非金属)とアルミニウムや鉄(金属)を基とした焼結体

- セメント:ケイ素(非金属)とカルシウム(金属)の化合物

また、セラミックは素材の組み合わせにより、耐熱性や耐食性を持たせたり、絶縁性を付加したりすることも可能です。

BMFでは、高温・高強度・高耐摩耗性に優れたセラミックを開発しており、製品のケーシングや医療機器に適した素材を提供しています。

【造形例:BMFのセラミックを素材として3Dプリンタ―で製作した、横穴の直径が0.5mmの側穴型マイクロニードル】

可溶性犠牲樹脂

BMFでは、2024年2月に「可溶性犠牲樹脂」を発表しました。可用性犠牲樹脂の特徴は、硬化後に熱アルカリを用いて溶解できる点です。

上記を用いると、シリコンの一種であるPDMSを特定の形状に形成するプロセス(PDMSキャスティング)などに役立ちます。

可溶性犠牲樹脂を用いたPDMSキャスティングは、以下のステップで行われます。

- 目標モデルの逆モデルを設計

- 逆モデルの製作

- PDMS原材料を注入

- PDMS原材料を硬化

- 逆モデルを溶解

上記より、逆モデルを溶解して取り外せるので、微細かつ繊細な造形を保ちつつ、逆モデルの取り外しに縛られないデザイン性を実現できます。

また、可用性犠牲樹脂は射出成形用モールドの印刷にも応用できます。

この手法は、まず可用性犠牲樹脂で型(モールド)を作成し、一般的なプラスチックで射出成形を実施。そして、可用性犠牲樹脂で作った型を溶解させ、目的の造形に至ります。

上記のように、可用性犠牲樹脂でモールドを作成および溶解することで、光硬化3Dプリント用の素材を用いずに微細な造形が可能となります。

【造形例:BMFの可溶性犠牲樹脂を使用して3Dプリンタ―で製作した、超微細マイクロ流路】

まとめ

今回は、3Dプリンターの各造形法に適した素材を紹介しました。

3Dプリンターは、プラスチックや金属、石膏など用途に応じた様々な素材で高速かつ精密な造形を可能とします。

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っています。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせた素材も豊富です。ぜひお気軽にご相談ください。