現代の製造業界では、3Dプリンターが革新的な変化をもたらしています。従来の製造方法と比較して、3Dプリンターは設計から製品の実物化までのプロセスを大幅に短縮し、柔軟性と効率性を向上させています。

本記事では、従来の金型成形と3Dプリンターの違いや、3Dプリンターのメリットについて等を詳しく解説します。3Dプリンターの導入を検討している方はぜひ参考にして下さい。

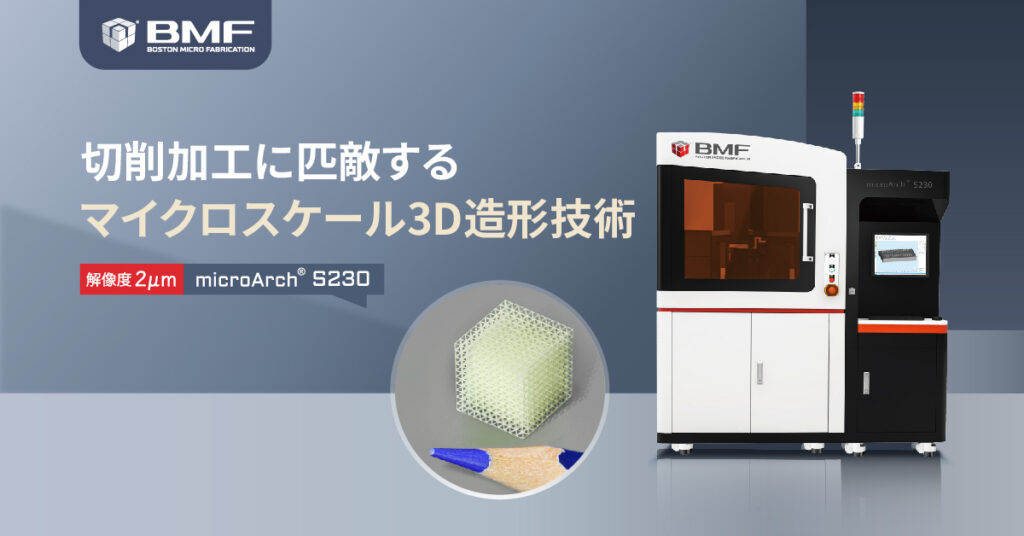

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っています。特に「0.01mm~100mm」領域の微細部品の加工が得意であり、産業分野とアカデミア分野において、製品の初期設計・反復検証、小ロット生産対応、実験用精密器具の製作、従来の加工法では難しい部品の量産化など、超微細加工技術で最適なソリューションを提供しています。

ぜひお気軽にご相談ください。

従来の金型成形と3Dプリンターとの比較

製造業では一般的な成形方法として、金型を利用した射出成形があります。それに対し、近年は3Dプリンターを使用した成形方法も急速に発達しています。ここでは金型を使用した射出成形と3Dプリンターのそれぞれの概要と違いについて詳しく解説します。

金型(射出成形)とは

金型(射出成形)とは、金型を利用して行われる成形技術であり、一般的にはプラスチック樹脂などを材料として加熱して溶かし、それを金型に注入して冷却固化させることで製品を形成します。このプロセスには射出装置と型締め装置の2つの主要な構成要素があります。

射出装置は、材料を溶解して金型に射出する役割を担い、型締め装置は金型を閉じて成形を行います。

射出成形の特徴の1つは、金型の交換によって異なる形状の製品を製造できることです。金型の交換によって、同じ生産ラインで複数の製品を生産することが可能です。さらに、連続した高速生産が可能なため大量生産ができ、製造業界で長年にわたって重要な製造技術として使用されてきました。

3Dプリンターとは

3Dプリンターは、デジタルデータをもとに物体を立体的に造形する装置です。さまざまな方式がありますが、基本的な仕組みは、溶かした材料を1層1層積み重ねることによって造形します。

3Dプリンターの大きな利点のひとつは、製品の金型を作成する手順を省略できることです。従来の製造方法では金型作成に時間とコストがかかりましたが、3Dプリンターを使えば、デジタルデータを直接物理的な形に変換できます。

これまでは主に試作段階で利用されてきましたが、近年では量産品の製造にも適するほどに3Dプリンタ―は発展してきました。製造業界だけでなく、医療や建築、教育などのさまざまな分野でも、3Dプリンターを導入し製品開発や生産プロセスの効率化に役立てている企業が増加し、注目を集めています。

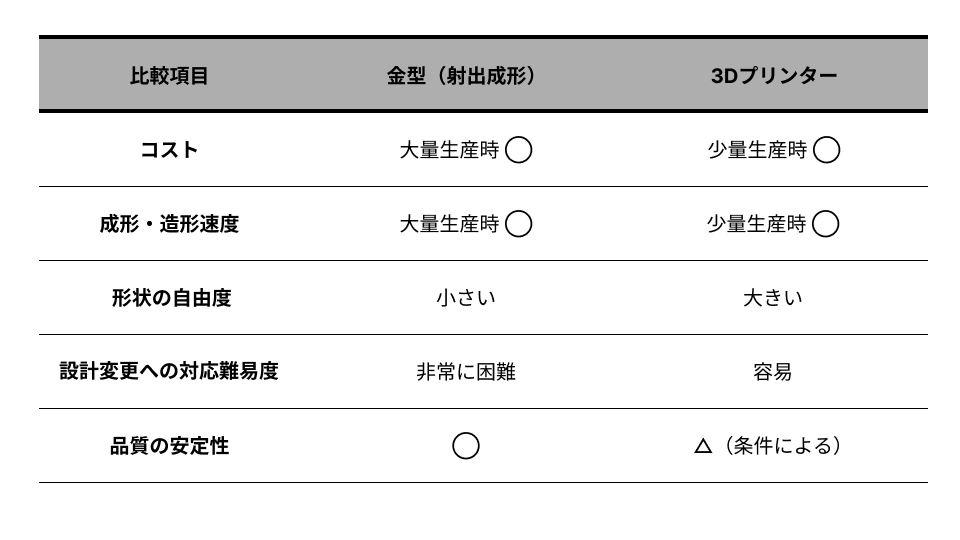

金型を使用した射出成型と3Dプリンターの比較

射出成形と3Dプリンターの主な違いは、製造プロセスとその特性にあります。射出成形は、金型を使用して材料を射出し成形しますが、3Dプリンターはデジタルデータから直接物体を造形します。

ここでは射出成形と3Dプリンターについて以下を比較します。

- コスト

- 成形・造形速度

- 形状の自由度

- 設計変更への対応難易度

- 品質の安定性

コスト

コスト面での比較において、金型による射出成形と3Dプリンターは量産可能性が鍵となります。

射出成形では、金型作成に関連する製造費や人件費がかかるため、一点あたりの製造コストが高くなる傾向があります。しかしながら、量産時には全体的なコストを削減できる可能性があります。

一方で、3Dプリンターでは金型を作成するためのコストが発生せず、試作や少量生産の際にはコストメリットが得られます。ただし、大量生産においては射出成形と比較してコストが高くなることが多いため、3Dプリンタ―の機種の選定には注意が必要です。

成形・造形速度

成形・造形速度の観点から金型による射出成形と3Dプリンターを比較すると、量産可能性がスピードメリットに影響します。

射出成形は、金型さえ完成してしまえば短い時間で多数の製品を製造可能なため、量産時にはメリットが大きいです。

ただし、金型の製作には時間がかかり、不合格時の修正にはさらに時間を要します。そのため、小・中規模の生産では時間的ロスが大きくなることもあります。

一方、3Dプリンターは、造形の速度においては一般的には射出成形に劣るものの、金型が不要なため製造自体は迅速に始められます。大規模な生産でない場合、3Dプリンターがスピードメリットを持つことが多いでしょう。

形状の自由度

形状の自由度を比較すると、3Dプリンターが優位に立ちます。

金型を使用した射出成形では、成形時に材料の流動性や冷却温度、型の開閉など、多くの要件があります。

例えば、射出成形においては、以下のような形状の製造は困難です。

・中が空洞になっている構造(中空構造)

・複数の部品を必要とするような複雑な形状

・刃物やドリルが届きにくい形状など

一方で3Dプリンターでは、上記のような従来の成形技術では難しかった複雑な形状や機構の製品を柔軟かつ効率的に生産することができます。

設計変更への対応難易度

設計変更への対応難易度は、3Dプリンターが圧倒的に優れています。

射出成形では、設計変更は金型の変更を必要とするため、コストと時間がかかります。新しい金型を作成するには専門的な技能と設備が必要であり、数週間から数ヶ月かかることもあります。また、設計変更後のテストや調整も必要です。

一方、3Dプリンターは設計変更への対応が比較的容易です。設計変更はデジタルモデルの修正で済み、その修正は比較が可能で的迅速に行うことす。そのため、設計変更後のプロトタイプの製造やテストも効率的に行うことができます。

品質の安定性

射出成形では、一度金型が設計されて生産が開始されると、多くの場合、一貫性の高い品質が得られます。金型と機械の精度が高く、材料の流動性や冷却速度が制御されるため、製品の寸法や特性が一定に保たれます。

一方、3Dプリンターはプリントされる部品の品質に多くの要因が影響します。プリンターの精度、使用される素材の品質、プリント時の温度や速度などが重要です。これらの要因が一定でない場合、同じモデルでも製造される部品の品質が異なることがあります。

品質の安定性を確保するためには、3Dプリントプロセスのパラメータを厳密に管理する必要があります。素材の品質管理やプリンターのメンテナンス、適切な設定の選択などが重要です。また、部品ごとに品質検査を行い、問題が発生した場合にはプロセスを修正することが必要です。

しかしそれら以上に、目的に合った精度の3Dプリンタ―を選ぶことが非常に重要です。

BMF Japan 株式会社の3Dプリンター「microArch®シリーズ」は産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。実用的な造形サイズと速度を維持しながら、2~10µmという非常に解像度の高い部品の製造が可能となっています。

金型方式と比較した際の3Dプリンターのメリット

ここでは金型方式と比べた3Dプリンターのメリットについて解説します。

工程の短縮

3Dプリンターの最大のメリットの一つは、工程の短縮です。

従来の金型を使用した製造方法では、まずは型を作成する必要がありましたが、3Dプリンターを利用することでこの工程を省略できます。型を作成するリードタイムがかからないため、3Dデータが準備できれば直ちに製品の作製にとりかかれます。

デザインレビューの際にも、3Dプリンターが重要な役割を果たします。従来は試作品を作成し、評価をするために数週間待つこともありました。しかし、3Dプリンターを使用することで、データがあれば翌日にもサンプルを確認できます。デザインレビューの際に実際の製品を手に取ることで、他部署の人も製品の構造をより理解しやすくなります。

これらによってコストや人員の削減にもつながります。3Dプリンターを使用することで、製品開発プロセス全体の効率化が図られ、より迅速かつ効果的な製品の開発が可能となります。

成形する上での制約の減少

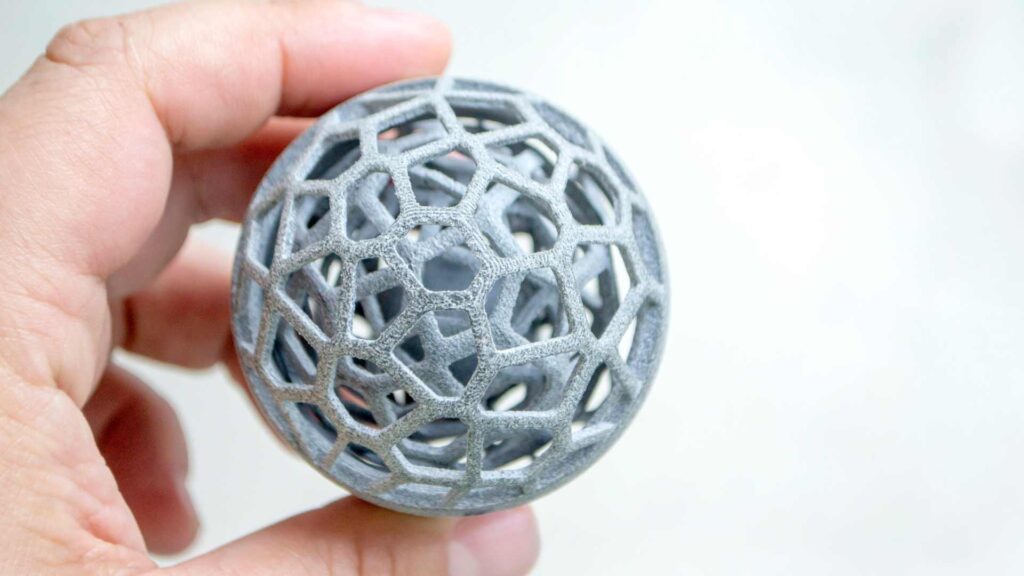

3Dプリンターは、型成形と比較して制約が極めて少ないというメリットがあります。

従来の型成形では、型の開閉による制約や、材料の流動性、冷却温度など多くの要因によって成形に制約が生じます。これらの制約は、図面のデザインレビューや解析を通じてより多くなっていくことがあります。しかし、3Dプリンターでは、樹脂をノズルから押し出し、層を積み重ねることで製品を形成します。

樹脂を積層する際には一定の要件がありますが、型成形と比較すると、極めて高い自由度があります。例えば、サポート材を使用して積層が困難な部位を保持することも可能です。

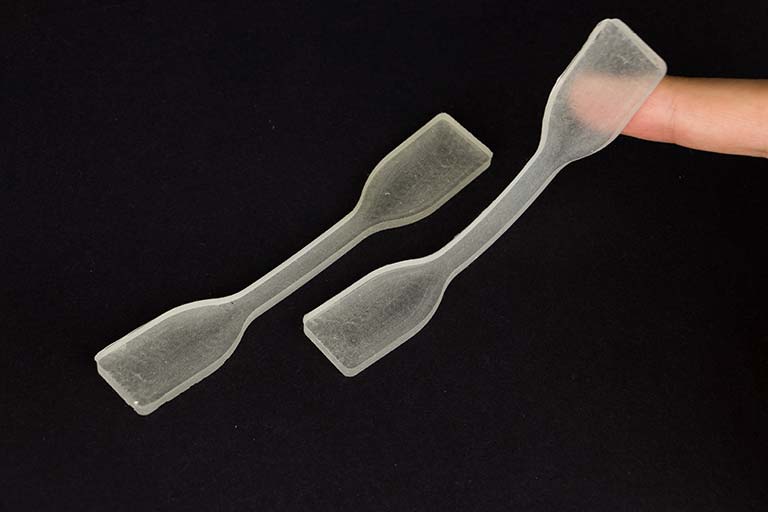

一般的な型成形では、形状に多くの制約がありますが、3Dプリンターではそれらの制約から解放されます。例えば、四角い樹脂の中央部にハニカム形状の肉抜きをしたり、型の割りを考慮せずに複雑な形状を作製したりすることも容易です。

3Dプリンターは、型を使用せずに積み上げる方式で製品を作製するため、成形に関する要件が非常に少ないという特長があります。これにより、製品の設計や形状に対してより柔軟にアプローチでき、革新的な製品の開発が可能となります。

型の保有・修正が不要

型(金型や成形ツール)の保有や修正が不要であることも3Dプリンターの大きなメリットです。

従来の製造方法では、製品の生産には専用の型が必要であり、これらの型を作成するためには時間と費用がかかります。また、製品の設計変更や改善が必要な場合には、新しい型を作成する必要があります。

しかし、3Dプリンターでは、デジタル設計ファイルから直接物理的な部品を製造することができます。このため、型を作成するための時間と費用が不要であり、設計変更や改善が簡単です。デジタルデータの修正を行うだけで新しい部品をプリントできるため、迅速な反応と柔軟性が実現されます。

このメリットにより、製品の開発プロセスが大幅に簡素化されます。企業は製品の設計を柔軟かつ効率的に進めることができ、市場の変化や顧客の要求に迅速に対応できます。さらに、在庫を持たずに需要に応じて製品をプリントすることができるため、在庫管理の負担も軽減されます。

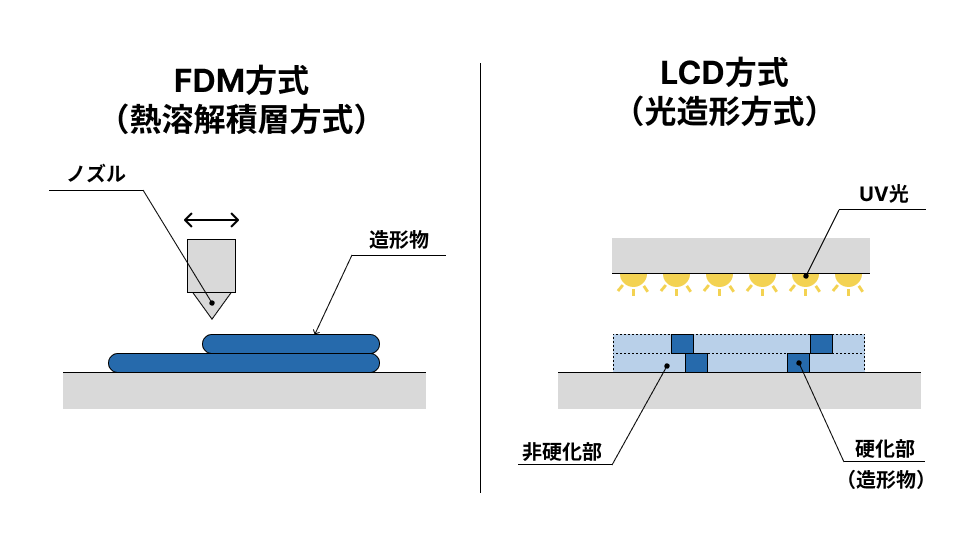

3Dプリンターの方式

3Dプリンターの代表的な造形方式としてFDM方式とLCD方式があり、目的に合った方式を選択することが大切です。

ここではそれぞれの方式について詳しく説明します。

FDM方式(熱溶解積層方式)

FDM方式(熱溶解積層方式、Fused Deposition Modeling)は、3Dプリンターの中でも最も一般的な造形方式の1つです。この方式では、熱を帯びたフィラメント(通常はプラスチック製)が、制御されたロボットアームやエクストルーダーを介して層状に積み重ねられて部品が作られます。

FDM方式での造形過程は比較的シンプルです。まず、3Dモデルをコンピューターで設計し、スライシングソフトウェアに入力します。スライシングソフトウェアは、モデルを微細な層に分割し、それぞれの層の印刷パスやサポート構造を計算します。次に、3Dプリンターがフィラメントを加熱して溶かし、それを特定のパターンでモデルの表面にデポジットします。溶融したフィラメントは急速に冷却され、次の層が印刷されます。このプロセスが繰り返され、最終的に3Dモデルが完成します。

FDM方式のメリットは、比較的低コストで入手できるプリンターやフィラメントがあることです。また、熱可塑性のあるフィラメントを使用するため、多様な色や素材の選択肢があります。さらに、FDMプリンターはシンプルな構造のものが多いため、比較的容易に操作できることが一般的です。

一方で、FDM方式にはいくつかの制約もあります。表面仕上げが滑らかではないことや、細部の精度に制限があることが挙げられます。また、大きな部品を印刷する場合やオーバーハング部分のサポートには、追加のサポート構造が必要となり、後処理が必要であることもあります。

LCD方式(光造形方式)

LCD方式(Liquid Crystal Display)は、3Dプリンターの光造形方式の一つです。この方式では、液晶ディスプレイ(LCD)を使用して、UV光を通すことで光硬化性樹脂を層状に硬化させて部品を作ります。

プリンターの内部に配置された液晶ディスプレイは、UV光のパターンを制御します。スライシングソフトウェアによってモデルが微細な層に分割され、それぞれの層のUV光パターンがディスプレイに表示されます。液晶ディスプレイは、指定されたUV光パターンに従って、各層で硬化する部分と硬化しない部分を選択的に作成します。

この方式の主な特徴の1つは、高解像度の液晶ディスプレイの使用によって精密な造形も可能であることです。高解像度の液晶ディスプレイを使用することで、部品の細部や曲線などの微細な特徴を正確に再現することができます。また、UV光硬化樹脂は通常、高品質で耐久性があり、機械的特性に優れています。

LCD方式のもう一つの利点は、印刷速度が比較的高速なことです。液晶ディスプレイが一度に大きな領域をカバーし、一度に複数の層を印刷できるため、印刷時間が短縮されます。このため、プロトタイプの迅速な製造だけでなく短期間での小ロット生産にも適しています。

ただし、LCD方式にはいくつかの制約もあります。一般的なものとして、サポート構造が必要であることや、表面仕上げがFDM方式と比較して滑らかではないことが挙げられます。また、高解像度の液晶ディスプレイやUV光硬化樹脂は比較的高価であり、初期投資やランニングコストが高くなる場合があります。

3Dプリンタ―の造形方式と精度の関係については以下の記事でさらに詳しく解説しています。

BMF Japan 株式会社の3Dプリンター「microArch®シリーズ」は、DLP方式をもとにPµSL(Projection Micro-Stereolithography)とよばれる光造形技術を独自開発しました。マイクロ射出成形の解像度と公差に匹敵する機能を備えることに成功し、さらには従来の切削加工や金型では難しい複雑な微細構造を実現しています。

3Dプリンタ―「microArch®シリーズ」による造形例は以下の動画をご覧ください。

また、3Dプリンターの導入を検討する際には以下の記事も参考になります。

まとめ

本記事では、従来の金型方式(射出成形)と3Dプリンターを比べ、それぞれの違いについて5つに分けて詳しく解説しました。また、3Dプリンターのメリットや方式についても解説しました。

BMF Japan株式会社の3DプリンタmicroArchシリーズは、従来の切削加工や金型では難しい複雑な微細構造を実現することができる高精細・高精度な3Dプリンタです。特に「0.01mm~100mm」領域の微細部品の加工が得意であり、産業分野とアカデミア分野において、製品の初期設計・反復検証、小ロット生産対応、実験用精密器具の製作、従来の加工法では難しい部品の量産化など、超微細加工技術で最適なソリューションを提供しています。

ぜひお気軽にご相談ください。