製造業、ものづくり業界において新規製品開発はプロトタイプの製作も含め、膨大なコストと時間を消費します。そんな中、高精度3Dプリンターによるプロトタイプ・試作品製作は、こうした問題を解決に導いてくれるかもしれません。

プロトタイプ・試作と言っても実は多種多様です。手作り試作や精密加工試作など従来から用いられてきた手法の中で、なぜ3Dプリンターは大きな効果を生み出すのでしょうか。

本記事では、プロトタイプを製作する利点やそのさまざまな方法、さらに高精度3Dプリンターによる製作のメリット&デメリットから、手軽な導入方法まで解説します。

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っています。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

プロトタイプ・試作の役割とは?

プロトタイプ・試作は、ものづくりプロセスにおいて極めて重要な役割を果たしています。これらはアイディアやコンセプトを現実の形に変え、設計から製造、市場導入までのさまざまな段階で多くの成果を上げています。

プロトタイプ・試作とは?

製造業におけるプロトタイプは、製品開発初期に製品の試作品として使用され、デザイン、機能、操作感の検証や問題点の発見、コスト削減に貢献します。

3DプリンティングやCNC加工、手作り試作など様々な手法で製作可能で、外観、機能、操作、実用といったモデルがあります。プロトタイプの役割としては、デザインと機能の検証、問題点の早期発見、コスト削減、市場調査が挙げられます。製品の品質向上や開発期間の短縮に寄与し、製造業において重要な要素となっています。

プロトタイプを作成するメリット

あらかじめアイディアの具現化ができる

プロトタイプは、アイディアや概念を物理的な形を有した成果物として生み出します。すぐ手に取れるようになった試作品は、デザインやコンセプトの抽象的な側面をクリアにし、チームやステークホルダーがビジョンを理解しやすくなります。言葉やテキスト、イラストで伝えるよりも、物理的なモデルを手にすることで、アイディアの実現可能性や実用性をよりリアルに検証が可能だからです。

スピーディな検証と改善

プロトタイプ・試作を通すことで、製品の設計や機能を即座に検証し、同時に問題点や改善点をより早い段階で発見することが可能です。初期の段階で不具合や課題を特定し、修正することは、完成品の品質向上やパフォーマンス向上に繋がります。

顧客やステークホルダーとのコミュニケーション

顧客や関係者との打合せでは、紙媒体の資料や液晶画面を見せるよりも現物を手にした方が遥かに製品の魅力が伝わります。現物が持つ情報量の多さは、ステークホルダーとのコミュニケーションにも効果的です。

また、具体的なモデルを提示することで、製品の方向性や要望に対するフィードバックを直接得ることができます。

プロトタイプ・試作の存在が、顧客の期待へ迅速に応え、製造メーカーとしての市場適応性を高め、更なる強みを生み出すでしょう。

技術的な検証

機能面や電子回路に関する試作は、新しい技術や材料の導入時に技術的な実現可能性を確認するのに役立ちます。実際の動作や相互作用を評価することで、設計通りに機能するかどうかを把握し、必要に応じて修正を行います。

生産プロセスの検証

実際の生産ラインでの製造プロセスを検証し、最適化する手法として試験生産試作や試験運転試作(詳細は次項解説)などがあります。こうした手法は製品の量産前に生産ライン上での調整や改善を行い、効率性や品質を向上させます。

リスクの最小化

プロトタイプや試作は、製品の潜在的なリスクや問題点を事前に発見し、最小化する重要な役割を果たします。本格的な生産や市場投入前に問題点を修正し、予測不可能なリスクを最小限に抑えることが期待できます。

市場への導入前の検討

市場での受け入れや競争力を評価するために試作を使用することは不可欠です。市場のニーズに合わせて設計を調整し、競合製品に対する差別化を図れるからです。こうした強みは、市場導入時に大きな損害を被る可能性を削減し、予め小さなコストでプロジェクトを成功させることができます。

総じて、プロトタイプと試作は創造的なプロセスを推進し、製品開発において不可欠なツールと呼べます。リアルな物理モデルを通じて得られるフィードバックが、最終的な製品の成功に直結します。

プロトタイプ・試作の種類

製造業、ものづくり業界ではいくつものプロトタイプ・試作手法があります。

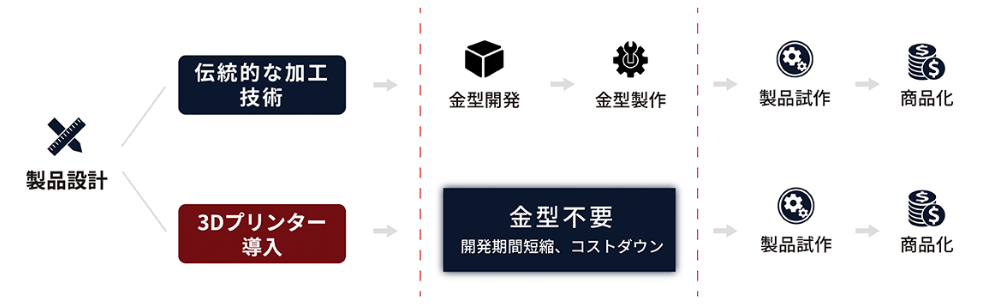

開発において効果があり実践されてきた各手法ですが、3Dプリンターを用いたプロトタイピングは、こうした従来のプロトタイプ・試作手法へのシナジーを発揮します。

本項では前述した手法と合わせて、3Dプリントの特徴をしていきます。

手作り試作(Handmade Prototype)

手作り試作は、ものづくりプロセスの初期段階で広く使用されるプロトタイプ手法です。

この手法では、手作業で材料を切削、組み立て、加工することにより、アイディアやデザインを初期段階で検証可能です。手軽で迅速な製作が可能であり、基本的な工具や材料で実施できるため、初期の概念検証やアイディアの形成に適しています。

精密加工試作(Precision Machining Prototype)

精密加工試作は、高い精度と品質が要求される製品の開発に利用されるプロトタイプ手法です。CNC加工や精密な加工技術を用いて、高度な形状や寸法を持つ部品を製作します。

精密加工試作の利点は、高い寸法精度と表面仕上げが得られることで、製品の機能や外観を正確に再現できます。また、複雑な形状や微細な部品も実現可能であり、製品の高度な機能要件に適しています。

電子回路試作(Circuit Prototype)

電子回路試作は、電子機器やデバイスの設計や検証に利用される手法です。

アイディアや設計の概念を素早く具現化し、検証を行うことが可能です。

変更や修正が容易であり、設計の不備や課題が浮き彫りになった際には迅速な対応が可能です。性能を評価することで、設計された機能が期待通りに機能するかどうかを確認でき、製品の最終的な品質向上に寄与します。

また、低コストで製作できるため、初期の概念検証に適しています。さらに、技術的な検証や新しい技術や概念のテストも容易で、製品開発プロセスを効率的に進めることができます。

試験生産試作(Pilot Production Prototype)

試験生産試作は、製品の実際の生産プロセスを模擬して行うプロトタイプ手法です。

量産に向けた本格的な生産ラインの検証を行い、製品の品質や効率性を確認します。実際の製造プロセスを模倣した小規模な生産を行うため、実際の量産時に予想される課題や問題を事前に発見し、最適化を図ります。

試験生産試作は、実稼働に移行する前に生産プロセスの調整や改善を行えるため、量産時の生産性向上や不良品の削減が期待できます。

実際の生産ラインでの動作検証が行われるため、製品の機能や品質に関する信頼性の向上も図られます。試験生産試作は、市場投入前に本格生産に向けた最終的な検証を行う重要な段階であり、製品の成功に向けた準備を整える役割を果たします。

試験運転試作(Test Run Prototype)

試験運転試作は、製品の実際の動作や機能を検証するためのプロトタイプ手法です。

製品が本番で運用される前に、実際の運転状況や環境下での性能を確認することを目的としています。

実際の運転や操作を模倣したテストが行われ、製品の機能や耐久性に焦点を当てています。試験運転試作の利点は、製品が実際の運用状況でどのように機能するかを具体的に把握できることです。これにより、製品の問題点や改善の余地を発見し、最適化を行うことが可能です。

また、試験運転試作は製品の品質向上や耐久性確認に寄与し、市場投入前に信頼性の高い製品を提供する役割を担い、製品の成功に向けた最終的な検証段階として、必要不可欠な役割を果たしています。

3Dプリント試作(3D Printing Prototype)

3Dプリント試作は、革新的なプロトタイピング手法として注目されています。デジタルモデルを元に素材を積層して立体物を造形する3Dプリンタを用いて部品や製品を製作します。

3Dプリンタによる試作品の作成には、以下のような特徴があります。

・デジタルモデルから物理的なモデルを直接作成でき、試作サイクルを短時間で回せる

・3Dプリンタ―によっては、従来の方法では困難な複雑な形状や微細な構造のプリントや、表現の幅が広い設計が実現可能

・低コストで小ロット生産が可能

・材料の無駄も少ない

・設計変更があってもデジタルモデルを修正するだけで対応でき、リードタイムを短縮

電子回路試作において、3Dプリンターなら筐体やケースを効果的に製作できます。また、試験生産試作や試験運転試作において、3Dプリンターは設計の最終調整や小規模生産のための部品製作の低コスト化、納期短縮化、高品質化に欠かせません。

3Dプリンタ―による試作については以下の記事も参考にしてください。

【参考動画】

超精密3Dプリンターの実力とは?【プロ用】BMF microArchシリーズ

3Dプリンターによるプロトタイプ・試作のメリット&デメリット

3Dプリンターによるプロトタイプの作成には多くの優位性があります。

しかし、3Dプリンタ―にはメリットだけでなくデメリットも存在します。ここでは正と負の両面を見つめることで、3Dプリンターによるプロトタイプ・試作品作成について客観的にお伝えしていきます。

メリット

アイデアがすぐ形になる

3Dプリンターを使用することで、デジタル上で構築したアイデアやデザインを極めて短い製作時間で素早く物理的な形に変換できます。

部品によっては、クライアントの見ている前でプロトタイプが作成され、積層材によって形作られる試作品をその場で手に取ることも可能です。より高速化された製作手法であるため、伝統的な手法に比べ、製品の概念を迅速にステークホルダーへ提供できるのは大きなメリットとなります。

現物で即座に検証可能

3Dプリントされたプロトタイプは、デジタル上での設計とほぼ同じ形状や構造を持っており、製品の外観や機能を現物によって即座に検証できます。

実際の物理的なプロトタイプを手に取れることで、デザインの正確性や適用性の評価が詳細に確認できる上、プロジェクトの納期短縮に寄与します。

優れたカスタマイズ性

3Dプリンターは、個別の製品や部品に合わせてデザインを調整できる柔軟性があります。これにより、製品やプロトタイプを個々のニーズに合わせてカスタマイズし、複数のバージョンを迅速に用意することができます。試作品を確認しながら新たな要件や要望に応じて製品を調整し、ユーザーの期待に適したデザインへ変更することも容易です。

試作品を手にしたことで新たなアイデアが生まれ、さらに機能・品質が向上するという好循環が期待できます。

【参考事例】

BMF Japan株式会社はSutrue社と提携し、超高精度3Dプリンターを使用して低侵襲手術用自動縫合器の最適化を行いました。細かな違いのある別バージョンの部品を何度もテストし、理想的な適合性を見つけることに成功しました。

詳しくは以下をご覧ください。

低コストで作成できる

3Dプリンターは切削加工などの伝統的な製造方法に比べて材料の使用効率が高く、素材の無駄を最小限に抑えて効率的に製品を作成できるため、低コストでプロトタイプを製作可能です。

【参考事例】

従来は高額な機械加工で数回の試作製作をした上で、その後、より高価でリードタイムが長いマイクロ射出成形工程を行っていましたが、BMFの超高精度3Dプリンターを使用することで、コストダウンと生産サイクルを最小限にすることに成功した事例です。

詳しくは以下をご覧ください。

迅速な修正対応

3Dプリンターによる製品は、問題点が発覚した際の修正も即座に対応できます。設計変更をすぐにデジタルモデルへ反映させ、それを基に再びプリントするだけで、新しい設計に基づいたプロトタイプが素早く完成します。これにより、開発プロセス全体が効率的に進み、製品の品質向上に寄与します。

画像引用:BMF Japan株式会社

デメリット

素材による制約

3Dプリンターは使用する素材によって製品の特性が大きく左右されます。

一般的に使用されるプリンティング素材はプラスチック系が主流であり、金属や複合材料などへの対応が限定的です。素材の制限は、特定の用途や要件に対して適さない場合があります。素材の特性や制約を理解し、適切な素材の選択が必要です。

BMF Japan株式会社では多くの種類の高精度造形材料を開発し、素材の選択肢を広げています。

高靭性、高温耐性、生体適合性など、さまざまな特性を備えた樹脂をはじめとする、アルミナ、チタン酸マグネシウム・セラミックなどBMF Japan株式会社で開発された高精度造形材料は、微細で複雑な構造を精密に再現し、航空宇宙、医療、自動車などの分野で広く使用されています。

画像引用:BMF Japan株式会社

また、BMF Japan株式会社が最近発表した可溶性犠牲樹脂は、独自に開発したPDMSデバイスを製造する革新的な手法です。 PDMSデバイスは、医療、バイオ、化学などの分野で広く使用されている材料で、可溶性犠牲樹脂によってより高精度な造形が可能となりました。

【参考動画】

強度と耐久性の課題

3Dプリントされた製品は、伝統的な製造方法に比べて強度や耐久性に課題が生じることがあります。

層状に素材が積み重なる構造のため積層方向への強度が弱いことがあり、特に機械的な負荷にさらされる部品や製品の場合、設計上の工夫や補強が必要です。また、特に金属3Dプリントでは素材の結合技術や熱処理が強度向上に影響します。

プリンタ―の種類や用途によっては精度が不十分

3Dプリンターの精度は機種や価格帯により異なり、高い精度を要求される場面では一部のプリンターでは不十分なことがあります。

特に微細な部品や複雑な構造の場合、プリンターの制約から精度の向上が難しい場合もあり、求める精度に応じた3Dプリンタ―を選択する必要があります。

BMF Japan株式会社は従来のDLP方式から独自の技術PμSL(Projection Micro Stereolithography:面投影微立体光刻)によって、高精細・高精度の産業用3Dプリンターを開発しました。PμSLでは、投影レンズの精密な制御により、数マイクロメートルから数百ナノメートルの高解像度を実現しています。

以下のグラフでは、BMFの3Dプリンタ―においてX-Y精度、Z精度共に高水準であることがわかります。

大規模生産には不向き

3Dプリンターは少数には効率的な作成方法ですが、大規模生産には不向きです。

一定以上の数量に対しては3Dプリンターによる作成時間は膨大となるため、最適な作成方法を選択する必要があります。

専門的な知識が必要

3Dプリンターを効果的に活用するためには、前述したデメリットを熟知した専門的な知識やスキルが必要です。デジタルモデリング、プリンターの操作、素材の選定などに関する知識が求められ、これらのスキルを持つ専門家が不足している場合、適切な活用が難しくなります。また、3Dプリンティング技術は進化が続いており、最新の情報や技術に対する理解が必要です。

BMF Japan株式会社ではプロによる3D造形・試作サービスもあり、3Dプリンティングについての知識がなくても安心です。プロトタイプ・試作について悩んだ際には、まずはご相談ください。

まとめ

プロトタイプの作成にはさまざまな方法がありますが、3Dプリンターは非常に汎用性が高く、目的に合った3Dプリンターを選択することで非常に高い精度で作成することが可能です。

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っています。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。