微細加工とは、1mmの1000分の1にあたるマイクロスケールの加工を指します。その極小の加工は半導体などの工業分野のみならず、繊維や医療などさまざまな分野で注目されています。また、微細加工の方法は多くの種類が提案されており、それぞれにメリットが存在します。

そこで今回は微細加工の必要性からさまざまな加工方法を紹介し、3Dプリンタによる微細加工の魅力を紐解いていきます。

BMF Japan株式会社では、微細加工に最適な産業用3DプリンターmicroArchシリーズを取り扱っております。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

微細加工とは

微細加工の定義は、概ね500μm以下の加工とされており、明確に定義化されていません。そこで、微細加工工業会では”0.001㎜(1μm)〜1㎜(1000μm)”の領域を微細加工の定義としています。

本項では、微細加工の定義に基づき、その必要性や製作される機器について紹介します。

微細加工の必要性

微細加工を必要とする理由は、機能の高密度化と微細な対象への対応の2点に分けられます。

機能の高密度化

現在、市場のニーズに応じて、多くの製品における小型化および多機能化が進んでいます。上記を実現するには、構成部品やICチップなどの電子機器を小型化し、製品全体を高密度化する必要があります。

また、多機能化の観点においても電子部品の小型化が有効な手段です。これらの部品を小型化すると、片手サイズの品物により多くの頭脳を搭載でき、機能の充実につながるからです。

このように、微細加工の技術によって機能を高密度化させ、製品の利便性を高めていることがわかります。

微細な対象への対応

微細加工の技術は、微細な対象へのアクセスを可能とします。

例えば、カプセル型内視鏡ではビタミン剤ほどの大きさのカプセルにカメラ・データ記録装置・通信装置・バッテリーが組み込まれています。そのため、各パーツの内部に存在する部品は、さらに微細なサイズになることは言うまでもありません。

このように、微細加工の技術は医療における細部への検査にも役立っています。

微細加工の技術は日常のさまざまな場面における便利さや快適さに必要であることがわかります。

微細加工で製作される機器

微細加工で製作される機器には、半導体や医療機器の他にも光学機器の製作にも使われているものもあります。光学機器とは、光の性質を利用した機器の総称で、液晶テレビやスマートフォンのバックライトがその一例です。

これらの製品には、導光板と呼ばれる数ミリサイズの部品が使われています。導光板の表面には微細な溝が加工されており、光源から得た光を屈折させ、発光面に照射します。そのため、導光板の製作にはマイクロサイズの凹凸を施す加工が必要です。

他にも、微細加工の技術は繊維分野における製品にも使われています。合成繊維紡糸(ポリエステルやナイロンなど)は、溶解された材料を引き延ばし、凝固させて生成します。糸のサイズはマイクロスケールに達するので、材料の引き延ばしに使われるノズルもマイクロスケールの加工が必要です。そのため、上記のノズルの製作には微細加工による技術が欠かせません。

このように、微細加工はあらゆる製品に存在しています。

微細加工のさまざまな方法

微細加工の方法には、さまざまな種類が存在します。その代表的な加工法は、切削による加工・放電による加工・レーザーを用いた加工です。

本項では、上記の加工における具体的な方法や特徴を解説します。

切削加工

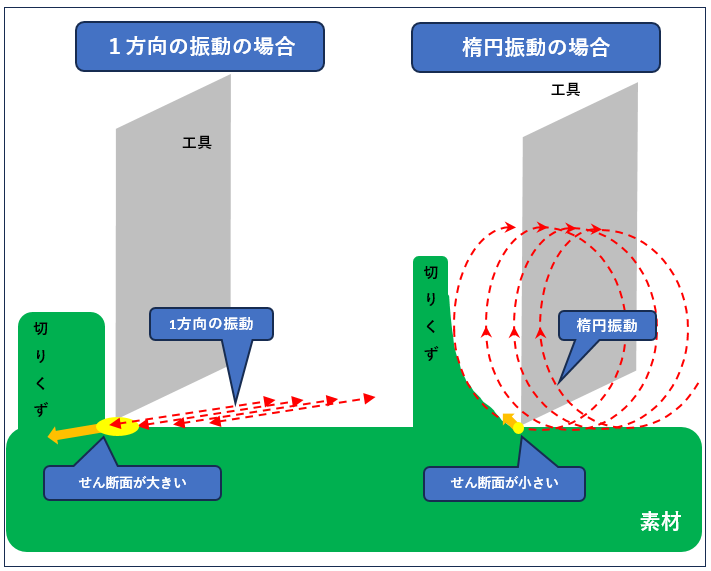

切削加工は、加工時間の短さが大きなメリットです。微細加工における切削では、楕円振動加工が広く用いられています。

この加工法は、上図のように工具が素材に対して縦方向の楕円形の振動軌道を描き切削する方法です。切削工具を振動させると、素材と工具の接触期間が短くなり、瞬間的な切削抵抗や熱による摩耗の抑制が可能です。また、工具が楕円形に振動すると、素材の上方向に薄い切りくずを生成しながら切削します。そのため、工具が一方向に振動する加工法に比べて、素材をせん断する面が大幅に削減でき、飛躍的に切削抵抗を減少させる効果を発揮します。

しかしながら、切削時の素材と工具の接触を無くすことは物理的に不可能です。そのため、鋼の加工ではダイヤモンドを用いた工具であっても、熱化学的に摩耗すると考えられています。(熱により構成原子である炭素が鋼の中に拡散すると考えられているため)

このように、切削による微細加工は加工時間が短い反面、接触による工具の摩耗が避けられないという弱点を持ちます。

放電加工

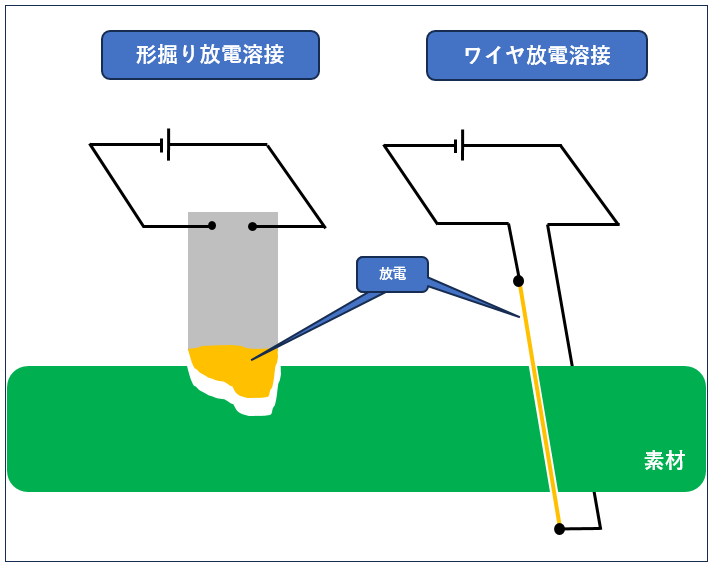

微細加工の方法には、切削による方法の他に、放電による方法(放電加工)があります。放電加工は、油などの絶縁液に素材を浸し、工具から放出される電気エネルギーを用いて素材を溶解して加工します。

放電加工は、形掘りを施した工具から放電させる方法(形掘り放電加工)とワイヤに流した電気を放電させる方法(ワイヤ放電加工)が存在します。

形掘り放電加工は、古くから使われている放電加工法で、あらかじめ目的とする製作物を反転させた形状の電極を作り、素材に近づけることで型どおりの加工を施す方法です。

一方、ワイヤ放電加工は、電気エネルギーを持ったワイヤを糸で粘土を切るように用い、素材を溶解します。形掘り放電加工のように下準備を必要としないため、広く使われています。

上記のように、放電加工は工具が素材に力を加えて加工する方法ではないため、工具の強度に依存しない加工を実現可能です。しかしながら、微細加工のサイズによっては市販品の電極が存在しないケースも多く、他の微細加工法で工具を製作しなければならないという弱点を持ちます。

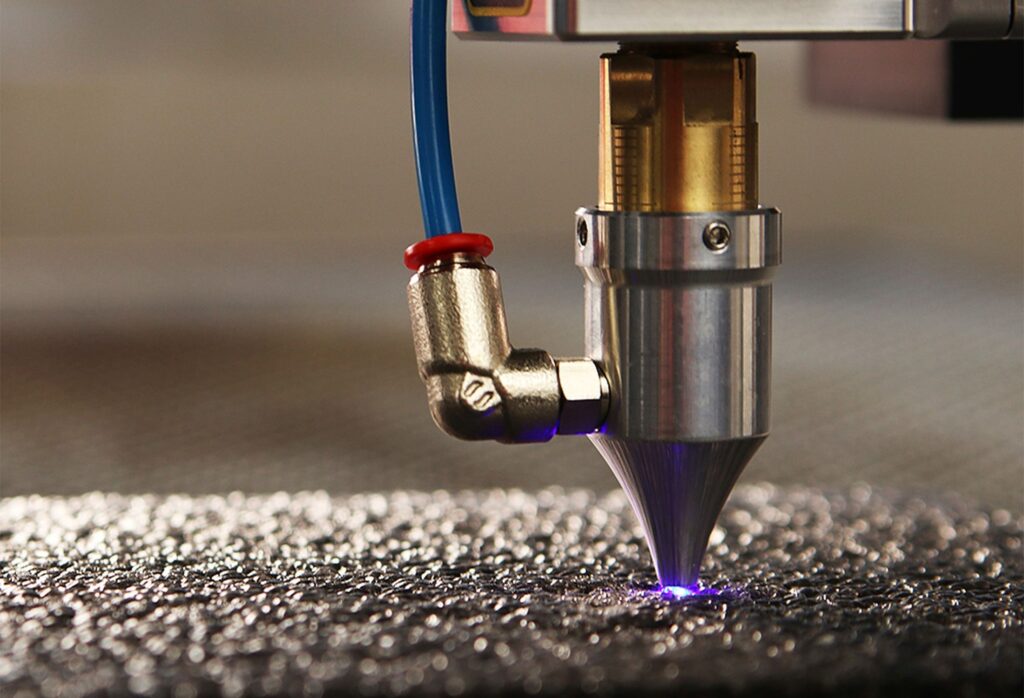

レーザー加工

レーザーを用いた微細加工では、エキシマレーザーと呼ばれる紫外線の波長域を持つレーザーが広く使用されています。エキシマレーザーの特徴は、波長が短く、レーザーの波長が短いため、エネルギーが高い点です。(波長が短いとたくさん振動するためエネルギーが高くなります)

そのエネルギーは、炭素同士の結合(C-C)や炭化水素の結合(C-H)などの結合エネルギーよりも高く、レーザーの照射によりこれらの結合を外す(アブレーション)ことが可能です。

そのため、エキシマレーザーを用いた微細加工は、切削加工や放電加工と比べて熱による素材への影響が少ない特徴があります。

また、切削加工のように素材に接触する工具が存在しない点や、放電加工のように電極の形状に依存しない点も利点と言えるでしょう。

一方で、レーザーによる微細加工は他の加工方法(特に切削加工)よりも加工スピードが遅いという弱点を持ちます。

なお、以上の3つの微細加工(切削加工、放電加工、レーザー加工)は、素材から不必要な部分を除去して目的の形状へと加工する手法のため、加工形状に制約がある点は共通しています。

3Dプリンタによる微細加工

微細加工は、3Dプリンタを用いても実現可能です。3Dプリンタは、スライスされた3Dデータを基に素材を積み上げる手法であるため、切削加工、放電加工、レーザー加工と比べて加工形状に制約がありません。

本項では、3Dプリンタによる微細加工を知るために、3Dプリンタによる素材の造形方法や金型による製作との違いを解説します。

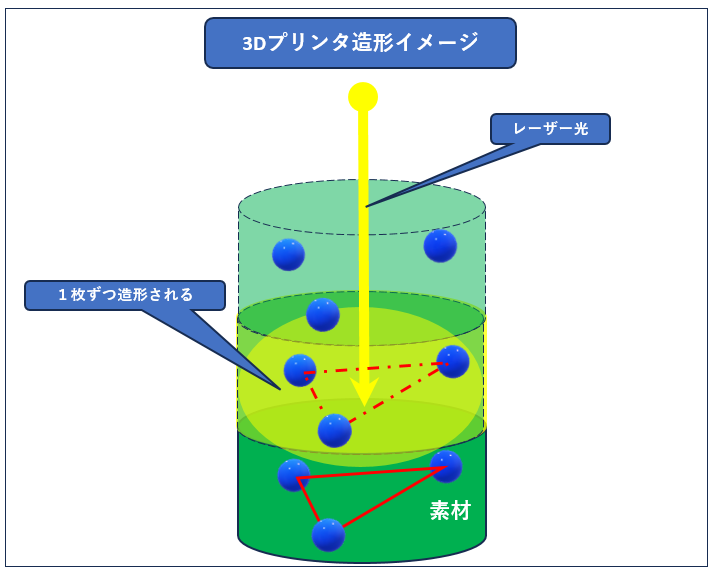

3Dプリンタとは

3Dプリンタの造形方法は、光造形法と呼ばれる紫外線レーザーを用いて素材を硬化させる方法が古くから用いられています。3Dプリンタの素材には、アクリルやナイロンなどの樹脂からセラミックまでさまざまな物が提案されており、耐熱性や生体適合性など製品に適した性能の選択が可能です。

光造形法は、レーザー方式(SLA方式)と面露光方式(DLP方式)に分類されます。SLA方式は、細いレーザーで3D図形を描いて素材を硬化させる方法です。

一方、DLP方式は3Dデータを基に2Dデータに切り分け、1枚ずつ素材を硬化させて造形します。

3Dプリンタによる微細加工では、マイクロ光硬化3Dプリント技術(PμSL技術)という光子を1つ照射し、次々に分子を結合させる性質(単一光子重合)を利用した手法が存在します。この手法は、単一光子によって面として素材を硬化させるので、短時間でさまざまな形状の微細加工が可能です。3Dプリンタによる微細加工は製作物をゼロから造形していくので、加工形状の制約が無い手法と言えます。

金型による製作との違い

製作物をゼロから作り上げていく手法である3Dプリンタによる製作と、金型による製作とを比較します。

金型による製作の手順は以下の通りです。

- 素材の前加工(荒加工)

金属の素材は、ブロック状に加工された状態で、さまざまな加工メーカーに納品されます。この状態の素材には、ブロック状に加工した際の応力(物体の内部に発生する力)が残留しているケースがあり、その後の製作に悪影響を及ぼすことも少なくありません。

そのため、金型製作の前にブロックに穴を開けたり、切り込みを入れたりして残留応力を逃がす必要があります。

- 素材をマシニングセンタなどで加工

残留応力を逃がしたブロックは、マシニングセンタなどを用いて要求される金型の形状に加工します。素材の硬度を強化するために熱処理を施す場合は、金属に熱を加えると形状が変化する可能性を否定できないためマシニングセンタによる加工の前に行います。

- 金型の細部を加工

金型は、非常に精度の高い加工が求められるため、マシニングセンタによる加工だけではカバーしきれない部分も存在します。そのため、放電加工機などを用いて微細な形状を作り上げていく作業が必要です。

- 研磨、組立

形状の完成した金型は、製作物の表面の滑らかさを実現するために磨き加工が行われます。金型の磨き加工は、ヒトの手で行われるケースも多く、労力や時間を費やす工程です。また、複雑な形状の金型を製作する場合は、いくつかの部品を組み合わせて完成させるケースも少なくありません。

金型による製作は、金型が完成すれば大量生産が可能となるメリットがあります。しかしながら、上記のようにさまざまな加工を組み合わせて行われるため、製作に時間を要する点は否めません。特に、微細部品の金型には切削および放電による微細加工も必要となり、形状や工程など多くの検討が必要です。金型による造形は3Dプリンタによる微細加工に比べて、設計検討や製作の期間が遥かに長い手法です。

3Dプリンタで実現できること

前項では、3Dプリンタと金型の製作方法から違いを確認しました。3Dプリンタは、造形スピードの速さから、試作やコアな用途で使用される品物の製作に適した加工法です。

本項では、3Dプリンタによる微細加工の実用例を3つ紹介します。

マイクロ流体デバイスの造形

マイクロ流体は、慣性力に対する粘性力(レイノズル数)が低く、規則正しい流れ(層流)になる特徴があります。この特徴から、流体を流す場所や長さの調整により、流体が混ざるタイミングのコントロールが可能です。そのため、化学の分野において、少量の試料を使って適切な反応を起こす場面で役立ちます。

マイクロ流体デバイスは、マイクロスケールの流路を必要とするので、微細加工による金型により生産されるケースがほとんどです。しかしながら、上記のように使用目的が一品一様になるケースも多く、金型の製作時間やコストがネックになり得ます。

そのため、3Dプリンタは3Dデータを基に短時間の製作を実現できるので、マイクロ流体デバイスの製作に適していると言えるでしょう。

以下の記事は、マイクロ流体デバイスに関する詳細が記載されています。参考になさってください。

5G通信アンテナの製作

5Gの通信では、波長10〜100mmのマイクロ波が使用されます。マイクロ波の伝送用アンテナには、マイクロスケールの公差を持つ中空の金属管(導波管)が必要です。しかしながら、金型などの従来の製造法では、アンテナの微細かつ複雑な形状により、製作に多くの時間を費やす点は否めません。

そのため、3Dプリンタによる微細加工が重要な役割を果たします。導波管の製造に3Dプリンタを用いると、短時間で複雑かつ精密な形状の製作が可能です。また、製造上の制約を受けず、さまざまな形状を試せるので設計の自由度が飛躍的に向上すると言えるでしょう。

このように、3Dプリンタによる微細加工は制約の少ない設計を実現でき、技術力の底上げにつながります。

以下の記事は、通信アンテナの製作に関する詳細が記載されています。参考になさってください。

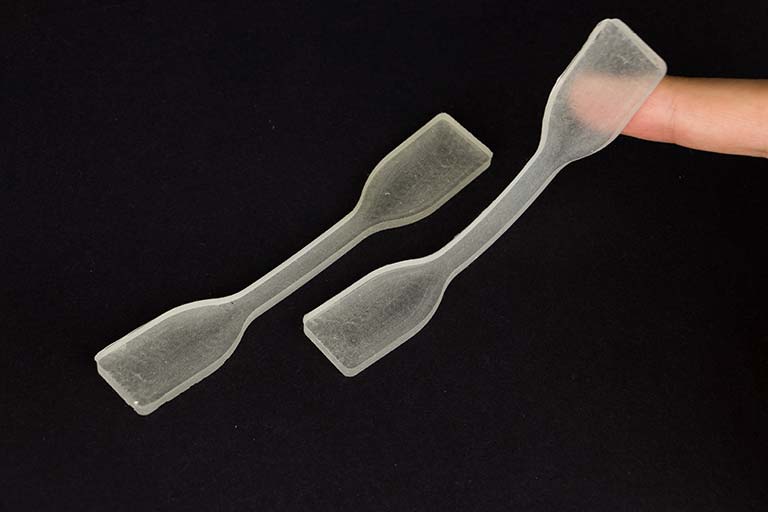

低侵襲手術への利用

3Dプリンタによる微細加工は、医療技術の向上にも貢献しています。BMFは、Sutrue社と共に低侵襲手術用自動縫合器の最適化を実現しました。低侵襲手術とは、内視鏡を用いて切開を最小限に抑える手術です。そのため、身体への負担を低減させ、回復期間の短縮にもつながります。

Sutrue社は、施術後の縫合作業の効率化やミスの軽減のため、低侵襲手術用の自動縫合器の開発に取り組みました。しかしながら、従来の微細加工では製作に時間が掛かり、設計変更への対応の難しさに苦慮していました。そこで、Sutrue社はBMFの3Dプリンタを用いて、短時間でさまざまなパターンの試作品を製造し、自動縫合器の性能アップにつなげています。

このように、微細加工に3Dプリンタを用いると短期間に複数の試作品を製作できるため、製品性能の向上に繋がります。

以下の記事は、低侵襲手術用自動縫合器に関する詳細が記載されているので、参考にどうぞ。

3Dプリンタ―による微細加工ならBMF

今回は、微細加工の必要性や加工方法の概要に加えて3Dプリンタによる微細加工の実用例を解説しました。

微細加工に3Dプリンタを用いると、製作時間を短縮でき、多くのパターンにおける検証を可能とします。また、他の加工方法と違い、製造上の制約を受けない設計ができる点も魅力です。

BMF Japanでは、微細加工を実現可能とするPμSL技術を用いた高精細・高精度3Dプリンター「microArchシリーズ」をリリースしています。microArchシリーズは、マイクロ射出成形の解像度と公差に匹敵する機能を備えており、産業用アプリケーション向けの精密微細構造を高精度で実現しています。

価格を重視したエントリーモデルから、高い精度を発揮する超高解像度のハイエンドモデルまで、全4モデルのラインナップがあります。

医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。