「マイクロ流路デバイス(マイクロ流路チップ)」は、医療から遺伝子工学までさまざまな分野での試作や実験、検証に用いられています。常に新技術の開発や検証が求められる分野において、マイクロ流路デバイスのニーズは年々増加傾向にあります。

この記事では、マイクロ流路デバイスの製造や量産化を目指している方のために、マイクロ流路デバイスの原理や特徴、用途、メリット、コストカットや量産化を目指したいときの作り方のポイントを解説します。

高品質のマイクロ流路デバイスをできるだけコストをかけずに製造したいときにも、ぜひ参考にしてください。

BMF Japan株式会社では、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で多くの実績があり、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。また、BMFの産業用3DプリンターmicroArchシリーズなら従来の切削加工や金型では難しい複雑で微細な試作を実現できます。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

マイクロ流路デバイス(マイクロ流路チップ)とは

ここではマイクロ流路デバイスの概要について解説します。

マイクロ流路デバイスの原理

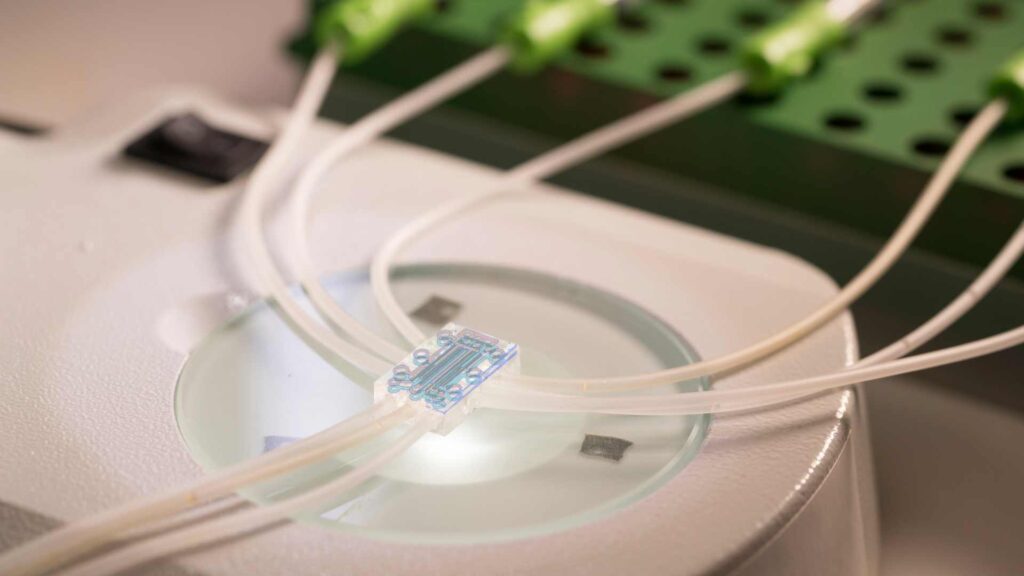

マイクロ流路デバイスとは、樹脂・ガラス等を材質とする基板に、液体が流れる微細な流路(一般的に幅または深さ1mm以下のマイクロスケール)を形成した装置です。マイクロ流路チップまたはマイクロ流路機器とも呼ばれています。

マイクロ流路デバイスに用いられている技術が、マイクロ流体力学(マイクロフルイディクス/ microfluidics)です。マイクロ流体力学によって、マイクロ流路デバイス内の少量の流体をマイクロスケールの非常に狭い流路を通して移動させたり、マイクロ液体や液体中を流れる微粒子をマイクロスケールで混合したり、分流したりが可能になります。

マイクロ流路デバイスの市場規模

マイクロ流路デバイスの市場規模は拡大傾向にあります。Fortune Business Insightsによると、2018年の世界のマイクロ流体デバイス市場規模は51億4,000万米ドル、2026年までに226億5,000万米ドルに達すると予測されています。

特に日本が含まれるアジア太平洋地域では、地域全体で世界の中でもマイクロ流路デバイス市場がもっとも大きく成長すると予測されていることも注目すべき点です。

(※引用:Fortune Business Insights)

マイクロ流路デバイスの市場規模が拡大したきっかけとなったのが、2020年より端を発した世界的なコロナウイルス感染症のパンデミックです。これに加えて、アジア太平洋地域は日本が特に少子高齢化社会に突入していることで、病気に対する早期発見や迅速な治療に対するニーズが高まっています。

医療やヘルスケア、遺伝子工学分野での新技術開発や研究のために、今後もマイクロ流路デバイスが多く活用されていくでしょう。

マイクロ流路デバイスの用途

マイクロ流路デバイスはおもに医療分野の研究にて用いられていましたが、近年さまざまな分野にも応用されています。マイクロ流路デバイスの分野別におもな用途を以下にまとめました。

| 分野 | 用途 |

| 医薬・科学合成 | 新薬の開発、触媒の研究など |

| 医療・遺伝子・生命科学 | 治療、遺伝子解析、細胞の分析、分離、計測、医療診断、細胞分析など |

| 自動車・機械 | 基礎技術の研究、開発など |

| 環境・エネルギー | 水質の分析、土壌モニタリング、微生物の検出、エネルギーの変換 |

| 食品 | 食品の衛生管理など |

また、臓器(オルガン)の持つ生体機能を流路で表現できる「オルガン オン チップ」や、集積化した複数のオルガンオンチップによって、生体システム全体を再現できる「ヒューマン オン チップ」など、用途によってマイクロ流路デバイスも細分化されています。

マイクロ流路デバイスを使用するメリット

マイクロ流路デバイスにはさまざまなメリットがあるため、医療をはじめとした幅広い分野に活用されています。マイクロ流路デバイスのおもなメリットを解説します。

研究や実験、分析の小型化

マイクロ流路デバイスによって、マイクロスケール空間を利用しての研究や実験、分析、観察などが実現可能です。

従来では大型の機器やスペース、作業が必要な科学的作業は、作業そのものが煩雑になったり、機器や人材をそろえるコストが発生したりといった問題がありました。マイクロ流路デバイスは抗体との反応や細胞分離・抽出、溶液の混合、精製、検出といった複雑な作業もマイクロスケール空間内で実現できます。

現在はソフトウェアの開発から、複雑な構造の流路、流れ、拡散の実現や、精度の高い予測も可能となりました。各科学的作業の小型化ができるため、研究や実験回数の増加も可能です。より気軽に科学的作業ができることで、多くのトライ&エラーが必要となる試薬や開発といった分野にも有効と言えるでしょう。

原料や廃液処理の減少、削減

マイクロスケール空間で科学的作業を行うことから、少ない原料でも精度の高い、反応の早い結果が得られるメリットがあります。高価なサンプル、有限のサンプル、希少な試薬の原料などを減量できます。さらに、作業後に発生する廃液の量も減らせるので、処理の負担やコストの削減にもつながるでしょう。

輸送の効率化

マイクロ流体デバイスは他のデバイスよりも小型であるため、デバイスそのものの持ち運びがしやすいこともメリットです。サンプルや検体としてそのまま送付もしやすいです。輸送の制限がかかりにくい、デバイスを移送したいときなどにも便利と言えます。輸送コストの削減にもつながるでしょう。

作業の効率化と高精度化

マイクロ流路デバイスによってマイクロスケール空間での科学的作業ができることは、作業そのものの効率化と高精度化にもつながります。流体が大量の場合は制御や調整、分離などの作業がしにくいですが、マイクロスケールでの流体にすることで制御がしやすくなります。そのため作業も効率化し、精度の高い結果も得やすいでしょう。

マイクロ流路デバイスの材質による特徴

マイクロ流路デバイスの材質によるさまざまな特徴を、以下にまとめました。

| 材質 | メリット | デメリット |

| ガラス | ・さまざまな流体に対応

・リサイクル性が高い |

・割れやすい

・柔軟性が低い ・量産性に劣る |

| PDMS | ・柔軟性が高い

・光透過性が高い ・量産化可能 |

・耐薬性はほかの材質よりも低い |

| 樹脂 | ・種類やグレードが豊富

・量産化可能 |

・初期費用がかかる

・樹脂のグレードの選択が重要 ・場合によっては使い捨てになる |

| シリコン | ・柔軟性が高い

・耐久性が高い |

・透過性がない

・耐熱性が低い |

| LTCC | ・物理的・化学的耐久性が高い

・レーザーや光による影響を受けない ・再利用可能 |

・光透過性がない |

マイクロ流路デバイスは、ガラスや樹脂などさまざまな材料が基板として採用されています。そして基板の材質によってマイクロ流路デバイスの得意とするところなど特徴が異なるため、取り扱う流体の種類や用途に応じて適切な材質を選ぶことが重要です。

基板の材質ごとのマイクロ流路デバイスの特徴を以下に解説します。

ガラス

石英やホウ珪酸ガラスなどのガラス素材を使ったマイクロ流路デバイスです。薬液や検体といったマイクロ流路で移動・分離させる流体の種類を問わず、さまざまな流体に対応できる特徴があります。

ガラスはレーザー光による劣化やダメージもないため、それらを用いた分析にも活用可能です。そのことから、ガラス素材のマイクロ流路デバイスは、研究目的での用途におもに活用されています。洗浄滅菌をすれば再利用ができる、リサイクル性の高さも持っています。

ガラスは材質の硬度自体は高いものの、割れやすいためマイクロ流路デバイスの慎重な取り扱いが求められます。ガラス自体は柔軟性のない材質のため、マイクロ流路デバイスの形状の柔軟性も低いです。また、材質の特性から、他の材質と比較すると量産性は劣ります。

PDMS

ポリカーボネート(PC)、ポリスチレン(PS)、 PMMA、COC、COP、ポリマー材料などからできたマイクロ流路デバイスです。マイクロ流路デバイスの中でも質感がやわらかく、材質の柔軟性が高いため、マイクロ流路デバイスの流路形状の変更が簡単にできるのが魅力です。圧力などの力学的な力を流路にかけることもできます。流路内の流体にその場で力をかけて反応を見ることができるため、試作目的で用いられることが多いです。

PDMSのマイクロ流路デバイスは可視光領域での光透過性が高く、分析や観察にも向いています。エンボス成型、射出成型など金型での成型に対応できる樹脂を選べば、量産化も可能です。

ただしPDMSはタンパク質吸着性が分析を阻害する場合があり、耐薬性はほかの材質よりも低いと言えます。

樹脂

樹脂製のマイクロ流路デバイスは、金型をもちいた射出成型によって製造できるため、大量生産ができるのがメリットです。マイクロ流路デバイスの量産化を目的に選ばれることも多くなっています。

樹脂は種類やグレードが豊富にあるため、取り扱う薬品や液体の特徴に応じた素材の選定ができます。柔軟性のある素材のため、形状の自由度はやや高いと言えます。

ただし、射出成型のための金型の制作に初期費用がかかります。樹脂のグレードの選択を誤ると、薬剤が流路内壁から内部へ浸透したり、有機溶剤によって解けてしまったりするリスクがあることにも注意が必要です。グレードによっては耐熱性が低く、熱処理による再利用に耐えられないことがあり、使い捨てとなることもあります。

シリコン

シリコンはPDMSや樹脂と同じく柔軟性が高いため、マイクロ流路の形状の自由度や加工性が高いのが特徴です。材料としての耐久性も高いと言えます。

ただし透過性がないため、光学的な評価や分析には不向きで、耐熱性も低いです。

LTCC

LTCC(Low-temperature co-fired ceramics)とは、シート積層で形成されるセラミック基板のことです。

物理的・化学的な耐久性が高く、流路の構造や内部配線が形成しやすい特徴があります。レーザーや光による影響も受けません。洗浄や滅菌処理での再利用も可能です。

ただし、シリコンと同じく光透過性はありません。

マイクロ流路デバイスの選定ポイント

マイクロ流路デバイスの製造は、さまざまなメーカーが行っています。ガラスや樹脂などの素材や製品を取り扱うメーカーのほか、金型による樹脂製品製造メーカーなども参入しています。マイクロ流路デバイスの製造を検討しているときに、踏まえておきたいポイントを解説します。

用途に応じた材質を選定する

マイクロ流路デバイスは、基盤としてさまざまな材質が採用されており、材質によって得意とする作業内容や特徴が異なります。マイクロ流路デバイスの用途に応じた材質を、まずは選定することが重要です。

詳細は3章を確認してください。

メーカーを選定する

マイクロ流路デバイスの製造はさまざまなメーカーが担っています。マイクロ流路デバイスの製造には、メーカーの持つ強みや技術が活かされているケースが多いです。たとえばガラス製品分野で著名なメーカーであるAGCは、ガラス製のマイクロ流路デバイスの製造、ペット用品やベビー用品などの分野で樹脂製品を展開するRichellでは、樹脂製のマイクロ流路デバイス製品の製造を行っています。

また、現在はBMF Japan株式会社のように3Dプリンタ―による製造も行われています。

メーカーの既製品から選定する以外にも、オーダーメイドでの製造を行っているメーカーにマイクロ流路デバイスの製造依頼をすることも可能です。

低コストの樹脂製なら3Dプリンターを活用する方法もおすすめ

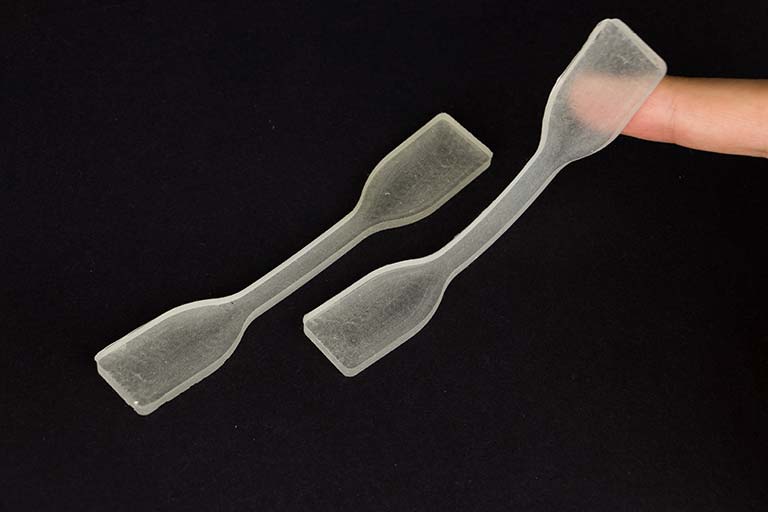

樹脂製マイクロ流路デバイスの製造を検討している場合、3Dプリンターなら低コストで製造可能です。

樹脂製マイクロ流路デバイスは量産化に向いている、樹脂のグレードを選択すれば幅広い用途に使える、形状の柔軟性が高いといったメリットからさまざまな用途のマイクロ流路デバイスとして選ばれることが多いです。ところが、従来の製造方法である射出成形では金型の製作のための初期費用が高くなる傾向にありました。量産化する場合には問題にはなりませんが、異なる形状の樹脂製マイクロ経路デバイスを製作したいときには、都度金型の費用が発生してしまいます。

一方で、3Dプリンターなら金型の製作費用がかからないため、低コストで樹脂製マイクロ流路デバイスを製作可能です。量産性は金型での製作に劣るものの、形状の異なる樹脂製マイクロ流路デバイスを製作したい場合などはコストを抑えながら実現できるのがメリットです。

ただし、マイクロ流路デバイス製作では高精度の3Dプリンタ―を選択する必要があります。

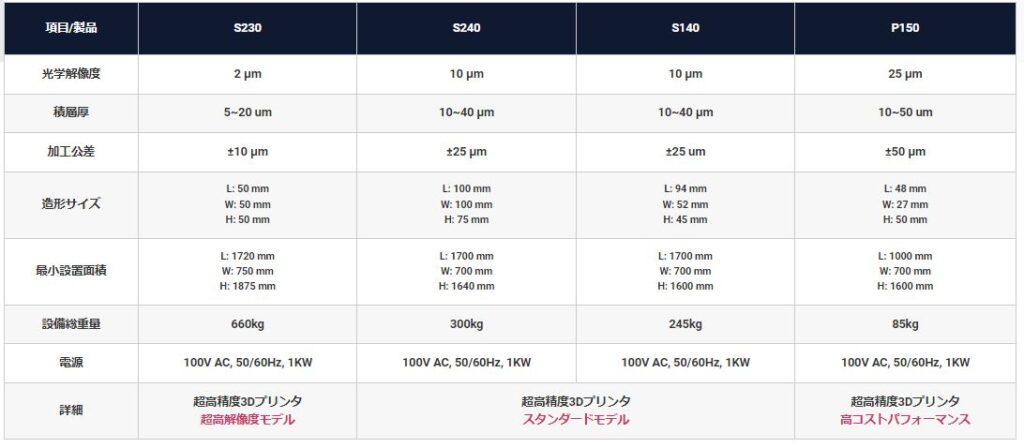

BMFの3Dプリンターなら高精度・高精細で、多くの樹脂製マイクロ流路デバイス制作を行った実績があります。microArch®シリーズの光学解像度は2μm・10μm、加工公差は±10μm・25μmと、非常に精度の高い読み取りと加工性を持ち合わせています。産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターを開発したメーカーです。

3Dプリンタ―「microArch®シリーズ」によるマイクロ流路の造形例は以下の動画をご覧ください。

材質は、光硬化性樹脂を使用して複雑なマイクロ流体デバイスを製作できるほか、新しく開発した犠牲樹脂とPDMSキャスティングプロセスによって、PDMS製のマイクロ流体も製作可能です。

犠牲樹脂を利用したPDMSデバイスの製造については、以下の記事で詳しく解説しています。

マイクロ流路デバイスの製作事例は以下の記事で詳しく解説しています。

まとめ

マイクロ流路デバイスの概要や材質による特徴、製造時のポイントについて解説しました。マイクロ流路デバイスは材質によって得意、不得意な流体や科学的作業が異なります。また、繰り返しの検証が必要な研究や分析に用いる場合は、リサイクル性や量産性などにも注目しなければいけません。さらに、コストについての検討も忘れてはなりません。

マイクロ流路デバイスをこれから製作するなら、将来的な運用も踏まえてマイクロ流路デバイスの製作方法を選びましょう。

BMF Japan株式会社では、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で多くの実績があり、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。また、BMFの産業用3DプリンターmicroArchシリーズなら従来の切削加工や金型では難しい複雑で微細な試作を実現できます。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。