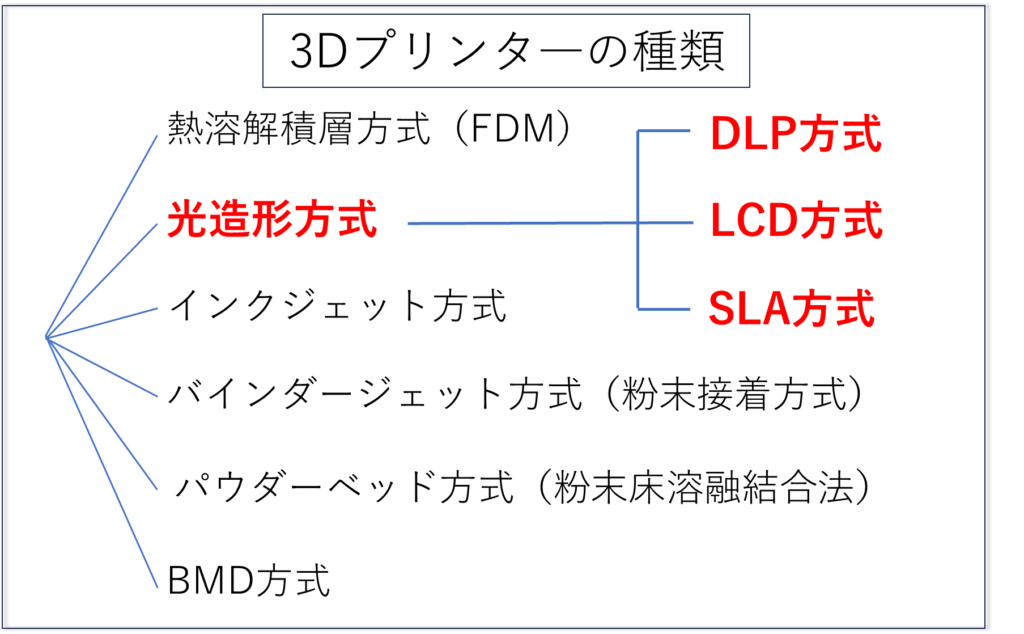

3Dプリンターにはさまざまな造形方式があります。光造形方式は熱溶解積層方式と並ぶ代表的な造形方式のひとつです。

光造形方式によって造形を行う「光造形3Dプリンター」は、熱溶解積層(FDM)方式の3Dプリンターと比較すると、精度や速度の面でメリットがある一方、デメリットもあります。今回はこれから光造形3Dプリンターの導入を検討している方のために、光造形3Dプリンターの概要や使用に必要なもの、メリット、デメリットを解説します。

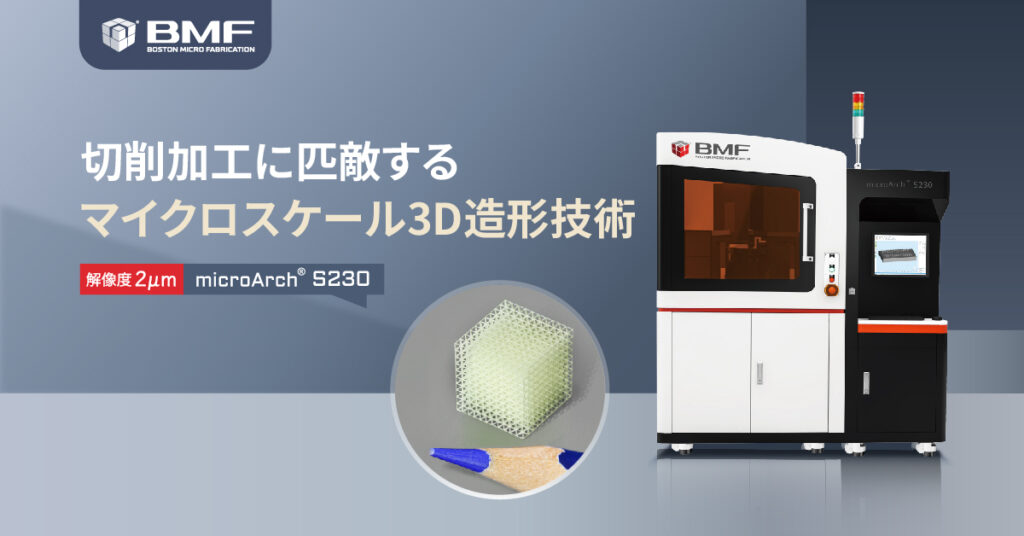

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な構造を実現できる産業用3DプリンターmicroArchシリーズを取り扱っております。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

光造形3Dプリンターの概要や仕組み、必要なもの

光造形3Dプリンターについて、造形する仕組みや材料、活用に必要なものと共に紹介します。

光造形3Dプリンターとは

光造形3Dプリンターとは、光造形方式を用いた3Dプリンターです。「光造形機」「光造形」「RP(Rapid Prototyping)」とも呼ばれています。

光造形3Dプリンターは、3Dプリンターの中でも歴史が長い造形方式です。世界初の光造形方式の3Dプリンターと同様の技術である「光造形法」は、1980年に名古屋市工業研究所の研究者であった小玉秀男氏によって特許出願されています。世界では1986年に「3Dsystems」の創業者であるチャック・ハル氏が、光造形方式のひとつであるSLA方式の米国特許を取得し、実用化に成功しました。

光造形3Dプリンターの仕組み

光造形3Dプリンターは、「レジン」と呼ばれる液体状の樹脂に紫外線(UV)を当てて固めることで造形を行います。

レジンを入れたトレイを3Dプリンターで造形を行う土台(プラットフォーム)へ漬けて、トレイの下部分から紫外線を照射します。紫外線によってレジンが硬化し、積層させて造形が進んでいきます。

光造形3Dプリンターの材料

光造形3Dプリンターで使用する液体状の樹脂のレジンは、「エポキシ系樹脂」と「アクリル系樹脂」に大別されます。

エポキシ系樹脂で代表的なものが、ABSライク樹脂とPPライク樹脂です。ABSライク樹脂とは、ABS樹脂と同様の強度があり、耐衝撃性や耐熱性などにすぐれています。ただしABS樹脂よりもやや強度が弱いため、代替品としては難しいでしょう。PPライク樹脂は、PP(ポリプロピレン)樹脂並みの耐衝撃性や耐熱性などを目指して作られたレジンです。

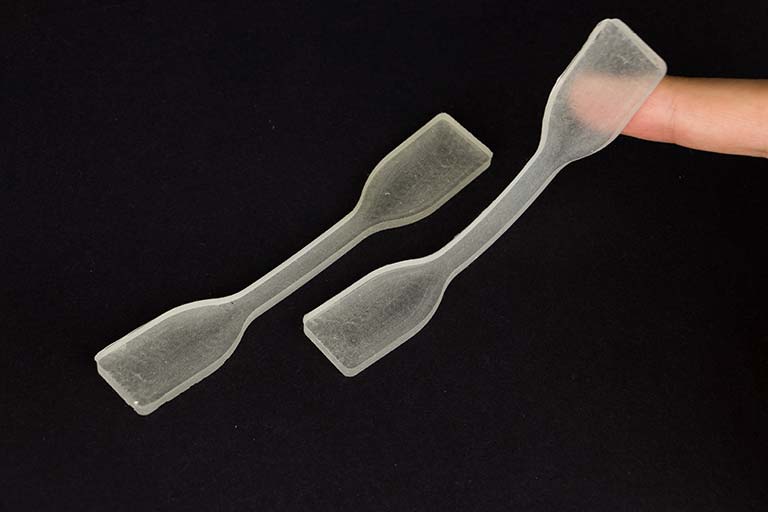

アクリル系樹脂には多くのタイプがあります。光造形3Dプリンターで多く造形される、透明度の高い樹脂素材もアクリル系樹脂に該当します。

ほかにも耐久性・耐熱性にすぐれた樹脂、弾性のあるゴムやエラストマーに似た性質を持つゴムライク、ロストワックス精密鋳造のワックスの代わりになる樹脂といった材料を光造形3Dプリンターで使用可能です。

レジンはメーカーごとに取り扱う樹脂が異なり、同タイプであっても性能に差があります。3Dプリンターの製品選びのときには、希望する材料がメーカー純正品として販売されているかどうかも確認すると良いでしょう。

BMFでは、高靭性、高温耐性、生体適合性など、さまざまな特性を備えた樹脂をはじめとする、アルミナ、チタン酸マグネシウム・セラミックを開発しています。さらにご要望に応じてカスタム仕様にも対応しているため、目的に合った材料で造形することが可能です。

画像引用:BMF Japan 株式会社

【BMFで開発した3Dプリンタ―の材料例】

・耐熱性樹脂(HTL/HT200):コネクターなど、より高温が要求される部品に適しています。

・生体適合性樹脂(BIO):マイクロ流体や医療機器など、生体適合性が要求される部品に適しています。(ただし、試作評価目的のみで、製品としての利用は適用外)

・セラミック(Ceramic):ALセラミックは、ケーシング、ハウジング、医療機器などの、高温、高強度、高耐摩耗性用途に最適です。(機種S230/S240のみに適用)

・可溶性樹脂:可溶性樹脂でプリントされたモールドは射出成形またはPDMSキャスティングに適しています。

光造形3Dプリンター活用に必要なもの

光造形3Dプリンターを活用するには以下のものが必要になります。

・光造形3Dプリンター本体

・3Dプリンター用レジン

・ゴム手袋、マスク、保護具(レジンや有機溶剤から皮膚や目を保護するため)

・へらまたはスクレーパー

・拭き取りができるもの(未硬化の液状レジンを拭き取るため)

・無水エタノール・IPA(イソプロピルアルコール)・レジンウォッシュ(レジンの洗浄に使用する)

光造形3Dプリンターの種類

光造形3Dプリンターのおもな出力方式は、DLP方式、LCD方式、SLA方式、インクジェット方式の4種類です。この内、おもに用いられているのがDLP方式とLCD方式、SLA方式の3つになります。

それぞれの出力方式について解説します。

DLP方式とは

DLP方式とは、レジンに紫外線を当てて固める造形方法です。面状に紫外線を当てて樹脂を固め、積層して造形を進めていきます。

DLP方式では材料に対して紫外線を当てる範囲が多いため、造形スピードが早いのが特徴です。ただし造形範囲が広くなれば広くなるほど、精度が粗くなる傾向があります。

初期費用は高くなりますが3Dプリンター本体のメンテナンス性が高く、消耗品が少ないためランニングコストをおさえられるのも、DLP方式の特徴です。

LCD方式とは

LCD方式は、液晶ディスプレイのLCDパネルを使用し、紫外線照射によって造形します。解像度の高いLCDパネルを使用することで、より精密に造形ができるようになります。

LCD方式はDLP方式と同じく、面状に紫外線を照射するため、高速造形が実現可能です。初期費用はDLP方式よりも安い傾向にあります。一方で、LCDパネルは造形時の熱や紫外線によって劣化するため定期的に交換が必要となり、ランニングコストが高くなる点に注意しましょう。

SLA方式とは

SLA方式とは、レジンに点状の紫外線を当ててプラットフォームから少しずつ樹脂を固めて積層し、造形する方式です。紫外線は材料に対して、一筆書きのように当て進めます。

SLA方式では紫外線を点状にレジンに当てて造形するため、複雑で細かいものでも、3Dデータの再現性を高めて造形が可能です。ただしDLP方式やLCD方式と比較すると照射する紫外線の範囲が狭いぶん、造形のスピードは遅くなります。

また、独自の技術による特徴的な3dプリンタ―を開発している企業もあります。

BMF Japan 株式会社では、独自PµSL(Projection Micro-Stereolithography)技術に基づいた、高精細・高精度の産業用3Dプリンター「microArch®シリーズ」を開発し、従来の切削加工や金型では難しい複雑微細構造を実現しています。

画像引用:BMF Japan 株式会社

PµSLはDLP方式をもとに開発した独自の光造形技術で、グラフからもわかるように、X-Y精度、Z精度ともに最高レベルの解像度を誇ります。一般的な光造形(DLP)とおなじように、UVによる樹脂硬化を重ねることで造形し、投影レンズの精密な制御により数マイクロメートルから数百ナノメートルの解像度を実現します。

【参考動画】

光造形3Dプリンターのメリット

光造形3Dプリンターには、ほかの造形方式の3Dプリンターと比較すると多くのすぐれた点があります。ここでは光造形3Dプリンターだからこそのメリットを解説します。

造形速度が速い

光造形3Dプリンターは材料を熱する時間が短いため、スムーズに出力できるというメリットがあります。ほかの方式よりも造形速度にすぐれていると言えます。

さらに光造形方式の中でもDLP方式やLCD方式なら面状に紫外線を照射できるため、さらに高速での造形が実現します。

造形の精度にすぐれている

光造形3Dプリンターは、造形物の表面を滑らかにできるため、熱溶解積層(FDA)方式の3Dプリンターと比較すると、精度の高い造形が可能です。熱溶解積層方式の3Dプリンターはノズルから溶かした樹脂を射出して積層し造形するため積層痕が残りやすく、精度が落ちたり造形物の外観を損ねたりしてしまうことがあります。

光造形方式の3Dプリンターも紫外線の照射によって、徐々に積層するため熱溶解積層方式と同様に積層痕は残ります。ただし、光造形方式では造形中に材料のレジン液が積層部分に垂れ流れる性質を持っています。そのため積層痕が熱溶解積層方式よりも残りにくく、滑らかな表面を造形できるのが特徴です。光造形3Dプリンターは、表面の美しさを重視した造形に向いていると言えるでしょう。

透明度の高い造形が可能

光造形3Dプリンターは、透明性の高い材料を用いることで透明度の高い造形が実現します。たとえば内部構造を可視化するスケルトンモデルなど、光造形3Dプリンターでは造形可能です。

ただし、透明度の高い樹脂は経年劣化によって造形物の色が黄ばみます。造形当初の透明性を維持するのは難しい点に注意が必要です。

光造形3Dプリンターのデメリット

光造形3Dプリンターはメリットがある一方、デメリットもあります。光造形3Dプリンターのデメリットを解説します。

造形物の洗浄が必要

光造形方式の3Dプリンターで製作した造形物には余分な樹脂が付着するため、その樹脂の洗浄と除去が必要です。

樹脂の除去は水やエタノールなどを使用して洗浄しますが、表面以外にもこまかいすき間の液体樹脂もしっかり除去しなければいけません。さらに洗浄液に長時間つけ過ぎると造形物が解けてしまうことがあります。洗浄液のつけ過ぎにも注意しながらの洗浄が求められます。

洗浄後に出た廃液の処理にも注意が必要です。廃液にはレジンが含まれているため、そのまま下水に流してはいけません。自治体で定められた方法で廃液を処理する必要があります。

二次硬化が必要な場合がある

使用したレジンの種類や3Dプリンターの性能などによっては、造形時の紫外線の照射だけでは完全に硬化せず、半硬化の状態であるることがあります。半硬化の状態の造形物は本来の強度などの性能が発揮できず、そのままでは変形や破損の恐れがあるため二次硬化が必要です。

造形物の状態によっては洗浄後の二次硬化が必要となり、手間がかかることもデメリットと言えます。

造形後の後処理の負担が大きい

光造形3Dプリンターでの造形は、造形が崩れ落ちないためにサポート材を用いて造形を進めていきます。そのため造形後、洗浄と必要に応じて二次硬化後にサポート材の除去が必要です。

造形物が精巧または複雑であればあるほどサポート材がたくさん付着する傾向にあるため、除去の手間は大きくなります。さらにサポート材は除去後廃棄するため無駄になってしまうのもデメリットです。

サポート材の除去の手間や無駄を克服するには、造形後にペーパーややすり、ブラスト研磨機などで造形物を研磨をする方法や、サポート材なしで造形(プラットフォームに直付けする)ができる3Dプリンターを使う方法があります。

一方で、造形後の後処理を簡単にする材料の開発も進んでいます。

BMF Japan 株式会社では、硬化後に熱アルカリで溶解可能な「可溶性犠牲樹脂」を開発しました。

「可溶性犠牲樹脂」はPDMSキャスティングや射出成形用のモールド印刷に適しており、硬化後に熱アルカリによって溶解可能なことで、製造業の造形に関する課題へフレキシブルに対応可能です。

可溶性犠牲樹脂によって、精密で複雑な三次元微細構造を持つPDMSデバイスを簡単かつ迅速に作製できます。また、犠牲樹脂を使用して射出成形用のモールドを印刷してから、一般的なエンジニアリングプラスチックで射出成形を行うことで、光硬化性材料の限界を突破し、従来の射出成形や直接3Dプリントでは製造できない特殊な部品を手に入れることができます。

【参考動画】

造形物の紫外線対策が必要

光造形方式3Dプリンターを使用して作った造形物は太陽光に弱い性質を持っています。材料として使用しているレジンは紫外線で硬化するためです。光造形方式の3Dプリンターで作った造形物は長時間太陽光に当てると、変形や破損の可能性が高くなります。

造形物を屋外に出さない、出す場合は直射日光を当てないなどの対策をする、造形後に耐候性用の塗料やコーティング材を塗るなどの方法で対策できます。

常識を打ち破る精密3D造形技術ならBMF

光造形3Dプリンターの概要や仕組み、種類、メリットとデメリットについて解説しました。光造形3Dプリンターは高速かつ表面が滑らかな造形を実現する造形方法です。

ただし、光造形3Dプリンターによって造形物の精度や初期費用、ランニングコストは異なります。造形の目的や量産の有無、精度の度合いに応じた3Dプリンターを選びましょう。

BMF Japanでは、高精細・高精度3Dプリンターである「microArchシリーズ」をリリースしています。microArchシリーズは、マイクロ射出成形の解像度と公差に匹敵する機能を備えており、産業用アプリケーション向けの精密微細構造を高精度で実現しています。価格を重視したエントリーモデルから、高い精度を発揮する超高解像度のハイエンドモデルまで、全4モデルのラインナップがあります。

医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。