特に、微細加工と呼ばれるマイクロレベルの加工技術の進化が著しく、様々な分野で応用されています。

一方、微細加工の分野に留まらず、試作品の作成は品質の向上や効率的な量産化につながる重要なプロセスです。

今回は、微細加工の概要を試作の必要性や実例を含めて解説します。

また、BMFではPμSL技術を用いて、短時間に精密な微細加工を実現しています。

微細加工や3Dプリンターについてのご相談は、ぜひBMFにお問い合わせください。

微細加工の概要と試作の必要性

微細加工は、ロボット産業から電気部品や医療機器に至るまで様々な分野で応用されています。

また、上記を設計開発するにあたって、試作品の作成は必要不可欠なプロセスです。

そこで、本項では微細加工の概要から試作の必要性までを解説します。

(1)微細加工とは?

微細加工とは、1mmの1000分の1にあたるμm(マイクロメートル)単位で行う加工を差し、電子部品から医療機器まで様々な分野で活躍しています。

例えば、スマートフォンなどの製品では、電子部品を微細加工によってより小型化および密集化させることで、多機能化を実現しています。

微細加工の領域は500μm以下や300μm以下など、おおむね1mm以下を指しています。また、微細加工工業会では0.001mm(1μm)〜1mmの範囲における、肉眼で見えて自由に動かせる領域としています。

微細加工は肉眼で観察できる範囲で、最も小さい加工技術と言えるでしょう。

(2)なぜ試作が必要なのか?

試作は、微細加工の分野に限らず多くの分野における技術・設計開発に必要なプロセスの1つです。

加えて、製品や工程における不確定要素を排除し、安定した生産に向けた仮説検証を行う機会と捉えることもできます。

例えば、以下のような目的で製品の試作を行うと、スムーズな量産化につながると期待されます。

- 品質の確認

多くのメーカーでは設計段階で綿密に検討され、より品質の高い製品へと昇華します。

しかしながら、製造が始まると設計段階では顕在化しなかったトラブルが発生するケースも少なくありません。

そのため、試作を用いて現実に沿った技術・設計開発を行うと、よりトラブルが少なく品質の高い製品を開発できます。

- 生産コストの確認

試作は、生産コストを確認する上でも有効な手段です。

製品の加工数が多かったり、加工が複雑だったりすると、生産コストの高騰が予想されます。

開発時に試作を繰り返すことで、シンプルかつ加工数の少ない製品へと改良できる可能性があり、低コストでの量産化が期待できます。

- リードタイムの確認

製品生産には必ず納期が存在し、製品のリードタイムの正確性が重要です。

開発中の製品をそのまま商品化すると、不確定要素が多く正確なリードタイムを知ることができません。そこで、実際に工場ラインに試作品を乗せて製作すると、製品のリードタイムの確認ができる上、リードタイム削減のヒントをつかめる可能性もあります。

技術・設計開発の段階で試作を用いると、品質・コスト・リードタイムにおいて確実性の高いスムーズな量産化につながることがわかります。

以上のように製品の試作は重要である一方、日本では国際競争の激化やコスト削減の背景から、試作回数や試作数量の減少傾向が見られます。そのため、現在では低コストおよびリードタイムの短い試作が求められていると言えるでしょう。

2.微細加工はどのような方法があるのか?

前項では、微細加工の概要および試作の必要性を解説しました。

では、微細加工はどのような方法で行われているのでしょうか。

本項では、微細加工における切削加工・レーザー加工・3Dプリンタによる加工の方法を解説します。

(1)切削による微細加工

切削による微細加工は、金型を用いた製作に比べてリードタイムが短く、低コストで加工できる点が特徴です。

金型による製作は、金属で作られた型に素材を流し込むことで製品の完成に至ります。金型が完成すれば生産がスムーズに行え、量産体制を整えやすいというメリットがあります。しかしながら、金型の寿命は硬度との相関性が高く、長寿命化を求めるほど金型製作が困難になるケースも多く、多大な時間を要する点は否めません。

一方、切削による微細加工では工具を用いて直接的に素材を加工するので、金型を製作する時間そのものが短縮できます。

加えて、現在では直径0.01mmほどの穴あけ加工ができるマシニングセンタも登場し、微細加工の自動的な生産に役立っています。

切削による微細加工の弱点は、素材の強度により工具の消耗が激しくなる点やバリや切りくずの除去が必須となる点が挙げられます。

(2)レーザーによる微細加工

レーザーによる微細加工は、レーザー光を用いて素材を溶解または分解を行う加工方法です。

切削による微細加工と違い、素材の強度に依存した工具の消耗が無く、切りくずが出ない点がメリットです。

レーザー加工には、レーザー光を当てて素材を加熱・溶解する方法や紫外線を用いて照射部分を分解する方法などが存在します。また、それらのいずれの方法においてもレーザーの集光性が重要で、素材への照射面が小さければ小さいほど、より微細な加工を実現可能です。

そのため、現在レーザーによる微細加工において、レンズにレーザーを通して集光性を高めるなど様々な技術が開発されています。

しかしながら、レーザーによる微細加工は素材の溶解や分解を繰り返しながら加工を進めるので、一般的に切削による微細加工と比べて、加工速度が劣るとされています。

加えて、切削およびレーザーによる微細加工では、素材を外側から加工する方法であることから、加工形状に制約がある点も弱点と言えるでしょう。

(3)3Dプリンタによる微細加工

微細加工の分野では、3Dプリンタの利用に注目が集まっています。

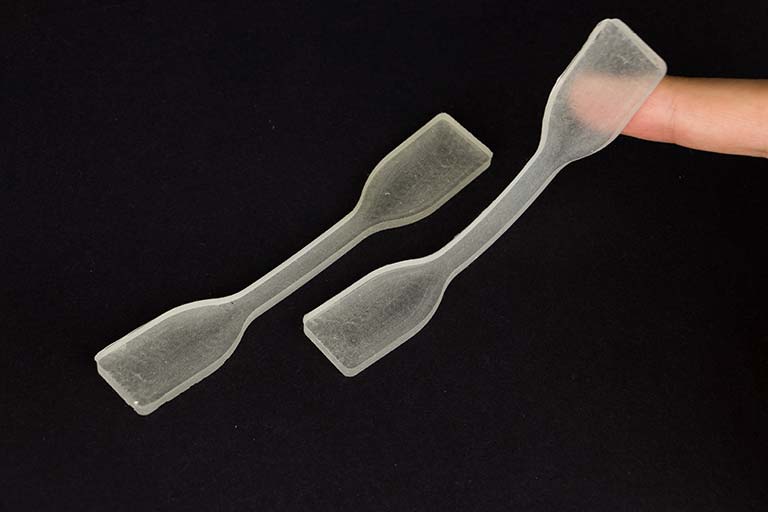

3Dプリンタは、下の図のようにスライスされた3Dデータに基づいて素材を積み上げていく造形方法で、金属や樹脂・セラミックなどの幅広い素材に対応できる点が特徴です。

また、3Dプリンタはその造型方法から金型による製作や切削およびレーザーによる加工と比べて以下のようなメリットがあります。

- コストおよび加工時間の面で優れる

3Dプリンタによる加工は、金型を用いる造形方法のように金型作成に時間を必要としないため、設計から製作までの時間の大幅な短縮が可能です。

また、切削やレーザー加工のように形状の複雑さによる加工数の変動や廃棄部分の発生がないので、コストの肥大化を防げる点もメリットに挙げられます。

- 加工形状の制約が少ない

3Dプリンタでは液体樹脂にレーザーを当てて直接的に造形するので、切削やレーザー加工のように加工機の可動域や接触域の制約に依存しない点が特徴です。

加えて、金型を使用した造形のように型からの抜き出しを考慮しなくて良い点もメリットです。

このように、3Dプリンタによる微細加工は設計時の自由度を高め、様々な形状にチャレンジできる造形方法だと言えるでしょう。

3.微細加工の試作には3Dプリンタ

前項では、微細加工の方法として切削加工・レーザー加工・3Dプリンタによる造形について解説しました。

特に、3Dプリンタは加工上の様々な制約から解放され、自由度の高い設計が期待できます。

本項では、微細加工の試作に3Dプリンタを利用するメリットや3Dプリンタの造形方法を解説します。

(1)微細加工の試作に3Dプリンタが有効な理由

3Dプリンタによる微細加工の試作は、コネクタのように内部に空洞部が多く複雑な構造をしている部品に特に有効です。

上記のような部品では、切削やレーザーによる加工では加工数や素材の廃棄部分が非常に多くなるので、金型による製作が一般的です。金型による製作は、型が完成すると同じ精度を持った製品を短い時間で多く生産することができ、製品の量産化が可能というメリットがあります。

しかしながら、金型による加工には金型の開発と製作に一か月ほどの時間が必要となるケースも少なくありません。そのため、試作のような設計レベルでの評価や改良を何度も行うケースでは、開発期間の長期化に加え、金型製作のコストも大きくなることが予想されます。

そこで、3Dプリンタによる微細加工によって試作品を製作すると、金型そのものの開発および製作の必要が無くなり、開発期間の短縮やコストの低減が実現可能です。

加えて、3Dプリンタは3Dデータを基にする造形方法なので、設計改良→試作→評価のサイクルを短時間かつ低コストで繰り返すことが可能で、製品の品質向上につながります。

(2)3Dプリンタの光造形法とは

3Dプリンタは、素材における不必要な部分を削減する方法では無く、素材そのものを完成品に造形していく手法です。

現在においても、3Dプリンタの様々な造形方法が提案されており、以下の方法が多く用いられています。

| 名称 | 造形方法 | 起源 |

| 光造形法 | 紫外線レーザーを用いて樹脂を硬化させる | 1980年~ |

| 熱溶解積層法 | ABS樹脂やPLA樹脂を溶かしながら積層する | 1990年~ |

| 粉末焼結法 | 粉末状の金属や樹脂をレーザーにより加熱し、原子を接合させる | 1990年~ |

| 粉末積層法 | 石膏材料を接着剤で硬化させる | 2000年~ |

| インクジェット法 | 紫外線で硬化する液状の樹脂を塗布しながら、UVランプで硬化させる | 2000年~ |

備考)ABS樹脂:アクリロニトリル/ブタジエン/スチレンの合成樹脂、PLA樹脂:ポリ乳酸樹脂

上記の中でも、光造形法が最も古い起源を持ち、製造業における3Dプリンタに多く使われています。

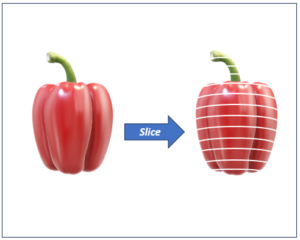

光造形法には、DLP方式とSLA方式という2つの方法が存在します。

- SLA方式

SLA(Stereo Lithography Apparatus)方式は、レーザー方式とも呼ばれる手法です。造形方法は、反射材を用いて素材に紫外線レーザーを照射し、ピンで絵を書くような動きで素材を硬化させていきます。

3Dデータの細部まで描ける点が特徴です。

- DLP方式

DLP(Digital Light Processing)方式は、邦訳で面露光方式とされており、プロジェクターを用いて液体樹脂に面上の紫外線を照射し、スライスされた3Dデータを一層ずつ再現する方法です。

SLA方式よりも造形スピードの速い点が魅力です。

(3)微細加工の試作にも使えるPμSL技術とは

PμSL(Projection Micro-Stereolithography)は、マイクロ光硬化3Dプリント技術という意味で、光造形法の技術をマイクロスケールで実現した技術です。

BMFではPμSL技術を3Dプリンタに積極的に用い、産業応用の推進企業としての役割を果たしています。

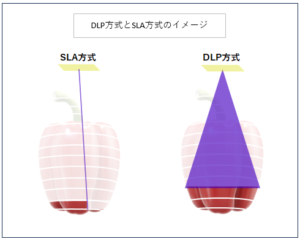

PμSL技術による造形方法は、DLP方式と同じように素材に面上の紫外線を照射し、3Dデータに基づいて一層ずつ造形していきます。また、PμSL技術は単一光子重合による全面投影によりマイクロスケールの造形を短時間で行うことが可能です。

3Dプリント技術に単一光子重合を用いると、直線的にレーザー光を照射できるので、液体樹脂を面として硬化させることができます。

一方、単一光子重合は光の強度が弱く、レーザー光が液体樹脂に入るとさらに強度が低下していく傾向があります。

そのため、従来より二光子重合と呼ばれる1点に2つの光を集中させ、光の強度を高めて、硬化させる方法が取られていました。しかしながら、二光子重合では点による硬化が繰り返されるので、単一光子重合に比べて時間が掛かるという弱点があります。

そのため、PμSL技術では単一光子重合による全面投影の手法を採用しています。

PμSL技術では液体樹脂の入ったタンクに台座を用意し、以下のステップで造形されます。

- 台座の上昇

- レーザー光(単一光)の照射

- 樹脂の硬化

- 台座の下降

- 硬化した樹脂が液体で覆われる

上記から、PμSL技術を用いた3Dプリンタでは、台座と液面の距離を近づけて単一光を照射し、液体樹脂を硬化させていることがわかります。

このように、PμSL技術を用いた3Dプリンタは単一光重合による面光源を利用することで、マイクロスケールの造形を短時間での造形を実現しています。

4.微細加工における試作の実例

前項では、微細加工の試作に3Dプリンタを使用するメリットや3Dプリンタの様々な造形方法を解説しました。

現在、様々な製品において小型化が進む中、微細加工による試作も多く行われています。

本項では、微細加工における試作の実例を3つ紹介します。

(1)小型ロボットの製造

3Dプリンタを用いた微細加工は、試作品だけに留まらず小型ロボットの製造にも応用されています。

下の動画では、BMFの技術を使って50μm以下の部品を作り、ビームと気泡を使ってパズルのように部品を組み立てる方法が紹介されています。

引用:「事例紹介」小型ロボットの製造、組立、移動(BMF JAPAN)

上記に使われる部品は、造形時にマイクロレベルの極小な誤差であっても部品同士の組立てや移動、持ち上げ動作等に支障をきたすでしょう。

BMFの3Dプリンタはマイクロ領域においても高い精度を実現していると言えます。

以下の記事は、小型ロボットの製造に関する詳細が記載されているので、参考にご覧ください。

(2)小型電子部品への応用

3Dプリンタを用いた微細加工は、小型電子部品にも応用されています。

電子部品の造形には、従来より金型が多く使われており、製作期間の長さが課題と言えますが、BMFのPμSL技術を用いた3Dプリンティングを活用すると、短時間かつ高精度な部品造形を実現可能です。

また、BMFでは電子部品に適した様々な素材によって±10μmや±25μmの加工性能を実現しており、電子部品の試作や改良にはBMFの3Dプリンタが有効と言えます。

以下の記事は、小型電子部品への応用に関する詳細が記載されているので参考になさってください。

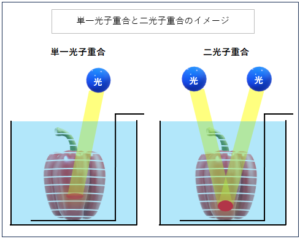

(3) 新型緑内障ドレナージ装置

BMFでは、中国の北京同仁病院と共同で「テスラバルブ構造を備えた経角膜経路一方向性房水ドレナージ装置」という新型緑内障ドレナージ装置の開発を進めています。

(※ドレナージ装置:体内にたまる体液を体外へ排出するための装置)

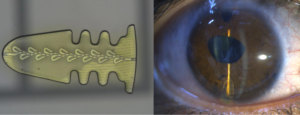

左:新型緑内障ドレナージ装置(サイズ:3.3*1.7*0.25mm)

右:新型緑内障ドレナージ装置を緑内障患者の眼球に留置

本研究では、マイクロスケールのドレナージ装置に上図で示すテラス構造を採用することで、内部の詰まり防止や流入性を高めることに成功し、長期にわたる安全かつ安定した眼圧制御を実現しています。

現在、失明寸前の緑内障患者5名を対象とした臨床研究が実施されており、手術期の眼圧制御に対する有効性や、術後における合併症が無いという成果を上げています。

まとめ

今回は、微細加工の試作について工法や実例を交えながら解説しました。

微細加工の試作には、製作期間やコストの観点より3Dプリンタの利用が有効だとわかります。

また、BMFではPμSL技術を用いて、短時間に精密な微細加工を実現しています。

微細加工や3Dプリンターについてのご相談は、ぜひBMFまでお問い合わせください。