【目次】

1. はじめに

2. マイクロエレクトロニクスセラミックパッケージング(Microelectronics Ceramic Packaging)

3. 多孔質超表面セラミック蒸発器(Porous Metasurface Ceramic Evaporator)

4. まとめ

1. はじめに

セラミック材料は、高硬度、高耐摩耗性、耐熱性、耐食性、絶縁性などの優れた特性を持ち、工学、電子、医療など幅広い分野で利用されています。しかし、従来のセラミックデバイスの製造方法は、製造期間が長い、コストが高い、さらに金型に依存するなどの課題があり、高性能かつ複雑な構造をもつセラミックデバイスの研究開発や実用化を妨げてきました。

これに対し、3Dプリンティング技術は、設計自由度の高さ、短い製品開発サイクル、低コスト製造という特徴を備えており、金型を必要とせずに複雑構造のセラミック部品を迅速に造形できます。

さらに、セラミック3Dプリント技術は材料および精度の両面で飛躍的に進化し、生体医療、電子パッケージング、エネルギー機器などの高付加価値分野において多様な応用展開が進んでいます。

本記事では、BMFのPμSL技術を用いた「マイクロエレクトロニクスセラミックパッケージング」および「多孔質超表面セラミック蒸発器」の製造・応用事例をご紹介します。

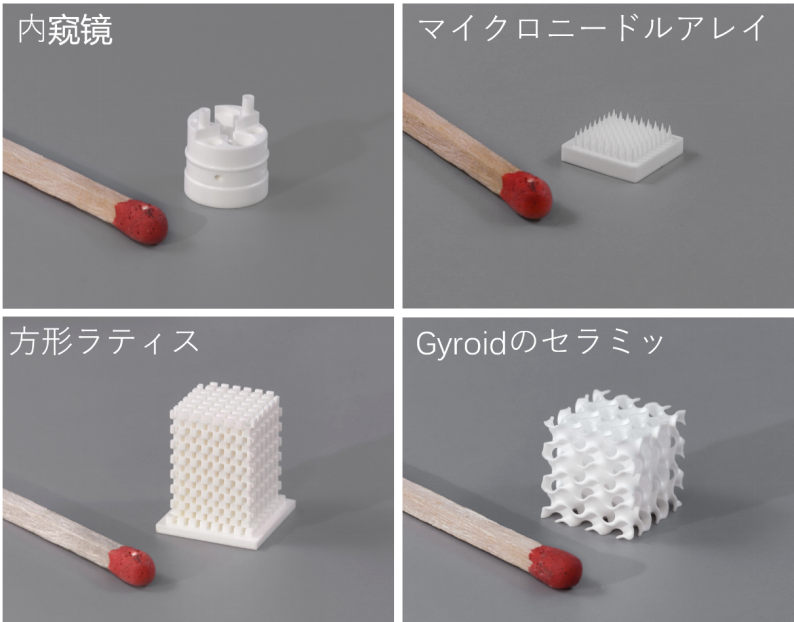

図1:BMFの3Dプリンターによるセラミック部品

2. マイクロエレクトロニクスセラミックパッケージング(Microelectronics Ceramic Packaging)

研究概要

三次元ヘテロジニアス集積(3D Heterogeneous Integration, 3DHI)は、異なる機能を持つチップや素子を三次元的に統合することで性能向上と小型化を実現する次世代のマイクロエレクトロニクスパッケージング技術として注目されています。

その中核を担うのが「インターポーザー(中介層)」であり、異なるデバイス間の電気的接続を再配線によって実現します。

従来のフォトリソグラフィ、プリント基板(PCB)、低温同時焼成セラミック(LTCC)、高温同時焼成セラミック(HTCC)などのパッケージング技術は、大量生産には適していますが、二次元層構造に基づくプロセスのため、配線自由度の制約、低い集積密度、そして異種デバイスの三次元的統合が難しいという課題がありました。

特に、赤外線焦点面アレイ(Focal Plane Arrays, FPA)の異種集積においては、平面インターポーザーでは曲面センサーとの精密な適合が難しく、形状の適応性不足や信号経路の制限などの問題が生じます。

そのため、任意の三次元配線を実現でき、小ロット生産や迅速な試作にも対応可能な新しい技術の開発が強く求められています。

この点で、積層造形(Additive Manufacturing)技術は従来にない高い設計自由度を提供し、特に曲面センサーと平面読み出し集積回路(Read-out Integrated Circuit, ROIC)を接続するような複雑な三次元ルーティングを必要とする中介層において大きな優位性を発揮します。

こうした背景のもと、Tobias A. Schaedlerらの研究チームは、面投影型マイクロステレオリソグラフィー(PμSL)3Dプリント技術を活用し、高密度で曲線状のスルーホールを備えたセラミック中介層の製造に成功しました。

これはセラミックパッケージング分野における画期的な成果であり、研究成果は《Additive Manufacturing》誌に「Additive manufacturing of interposers with curved vias for microelectronics packaging」というタイトルで発表されています。

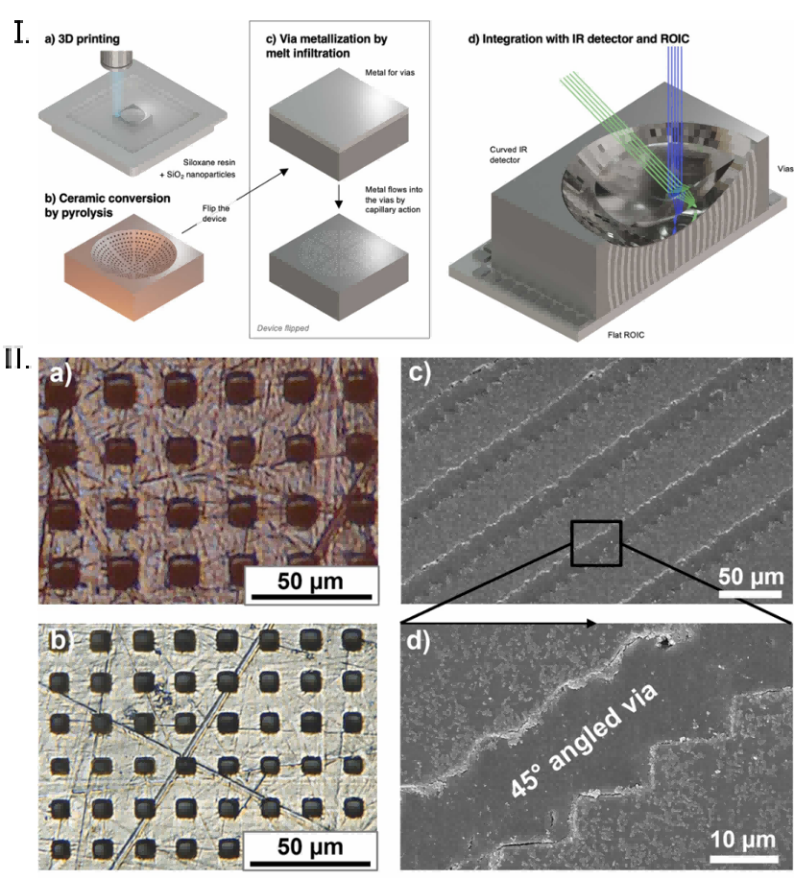

図2 3Dプリント中介層製造原理図及びSiOCセラミック印刷効果

まず、研究チームは、熱分解時の収縮や亀裂を抑制するために、SiO₂ナノ粒子を添加したUV硬化型シロキサン系セラミック前駆体樹脂を開発しました。

その後、BMFの microArch® S230 を用いて前駆体樹脂を高精度に造形し、熱分解によってSiOCセラミック中介層を得ました。

線収縮後のスルーホール径および間隔はそれぞれ最小9 μmおよび18 μmまで微細化されています。図2参照。

さらに、溶融浸透法(Melt Infiltration)による金属化処理を行い、スルーホールの電気抵抗は約4×10⁻⁸ Ω·mと、銀や銅に匹敵する導電性を実現しました。

従来の平面型センサーは、広角撮影時に分解能や照明の均一性が低下するという課題を抱えています。一方で、曲面センサーは光学性能を大幅に向上させ、システム全体の小型化とコスト削減を実現できることから、次世代光学デバイスとして注目されています。

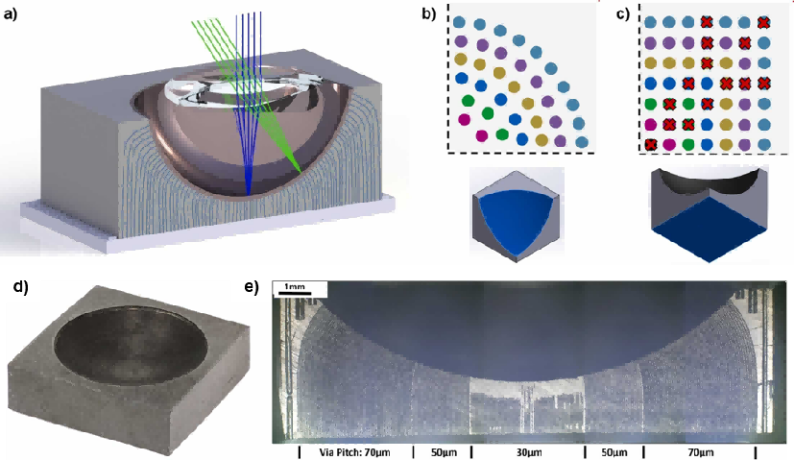

このような背景のもと、研究チームは半球型赤外線検出器と平面型読み出し集積回路(Read-out Integrated Circuit, ROIC)を電気的に接続するための曲面中介層を設計しました。

図3に示すように、この曲面中介層には約75,000個の曲線状スルーホールが形成されており、スルーホール間隔は30 µm、50 µm、70 µmと段階的に配置されています。

これにより、従来困難とされていた曲面センサーと平面ROIC間の接続障壁を打破し、複雑かつ任意角度での三次元電気的インターコネクションおよび高精度な曲面イメージングを実現しました。

図3曲面中介層

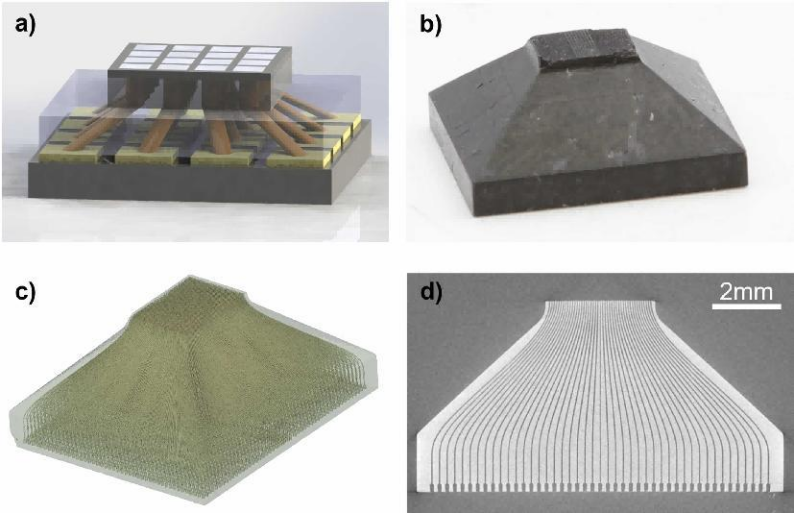

さらに、高密度センサーと低密度回路基板(PCB)との間で生じる「入出力密度ミスマッチ」問題を解決するため、研究チームはファンアウト型(密度変換型)中介層を新たに設計しました。この中介層は、一端で60 µmピッチの高密度配線によりセンサーと接続し、もう一端で220 µmピッチの低密度配線によりPCBと接続します(図4参照)。

試作結果として、このファンアウト型中介層は優れた構造的完全性(structural integrity)と電気的連続性(electrical continuity)を示しました。

また、数千万規模の曲線・傾斜スルーホール構造を高精度に再現できたことから、3Dプリント技術が三次元異種集積(3D Heterogeneous Integration)および先端パッケージング分野において極めて大きな可能性を有することを実証しました。

図4 ファンアウト型中介層

研究意義

本研究では、シロキサン系セラミック樹脂を新たに開発し、BMFのPμSL 3Dプリント技術を用いて、複雑な曲線および傾斜スルーホール構造を有するセラミック中介層の高精度造形を実現しました。さらに、溶融浸透(金属化)プロセスを組み合わせることでスルーホール内部に電気経路を構築し、従来のマイクロエレクトロニクスパッケージング技術の限界を克服しました。

この成果は、高密度・曲面・異種集積対応の次世代マイクロエレクトロニクスシステムの実現に向けて新たな技術的ソリューションを提供するものであり、精密セラミック3Dプリンティングの応用範囲を大きく拡張する重要な一歩となりました。

原文リンク:

3. 多孔質超表面セラミック蒸発器(Porous Metasurface Ceramic Evaporator)

研究概要

地球規模でのエネルギーシステムを低炭素型へ転換するためには、高効率な水蒸気生成技術の開発が極めて重要です。その中核部品である多孔質蒸発器(porous evaporator)は、蒸気発生効率を決定づける要素として注目されています。

従来の焼結金属粉末による蒸発器は熱伝導性に優れる一方で、金属3Dプリントではサブミリメートルスケールの孔構造を高精度に制御することが難しく、毛細性能(capillary performance)の不足や孔道閉塞を引き起こしやすいという課題がありました。さらに、金属材料は高温かつ腐食性環境下で化学的安定性に欠けるという弱点もあります。

近年、積層造形技術(Additive Manufacturing)の発展、特にセラミックのマイクロ3Dプリント技術の進歩により、多孔質超表面構造を有するセラミック蒸発器の設計と製造が可能になりました。

これにより、毛細圧力(capillary pressure)、透過性(permeability)、有効熱伝導率(effective thermal conductivity)といった特性をマイクロメートルスケールで同時に最適化できるようになり、高効率かつ安定性に優れた次世代蒸発器の実現に向けたブレークスルーがもたらされました。

千葉工業大学とミシガン大学の共同研究チームは、これに先立ち、焼結金属粉末を用いて微細毛細ネットワーク構造をもつ3D超表面蒸発器コアを構築し、蒸発効率を飛躍的に向上させることに成功しています。

本研究では、さらに一歩進めて、高精度マイクロスケール3Dプリント技術を用いて3D超表面蒸発器コアを再構築し、孔隙間隔の公差を厳密に制御することに成功しました。

これにより、太陽エネルギー駆動蒸気発生器(Solar-driven Steam Generator)や産業廃熱回収(Industrial Waste Heat Recovery)などの分野に革新的なソリューションを提供しています。

本研究成果は、International Journal of Heat and Mass Transfer 誌に「3D-printed, ceramic porous metasurface wick: Hexagonal-prism unit-cell capillary evaporator」として発表されました。

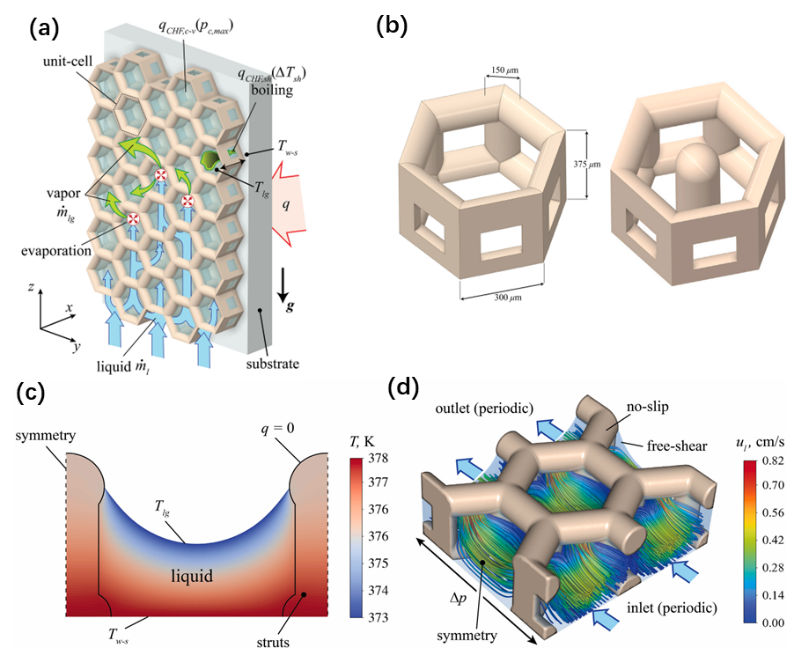

図5 3Dプリント六角柱ユニットセル型蒸発器コア

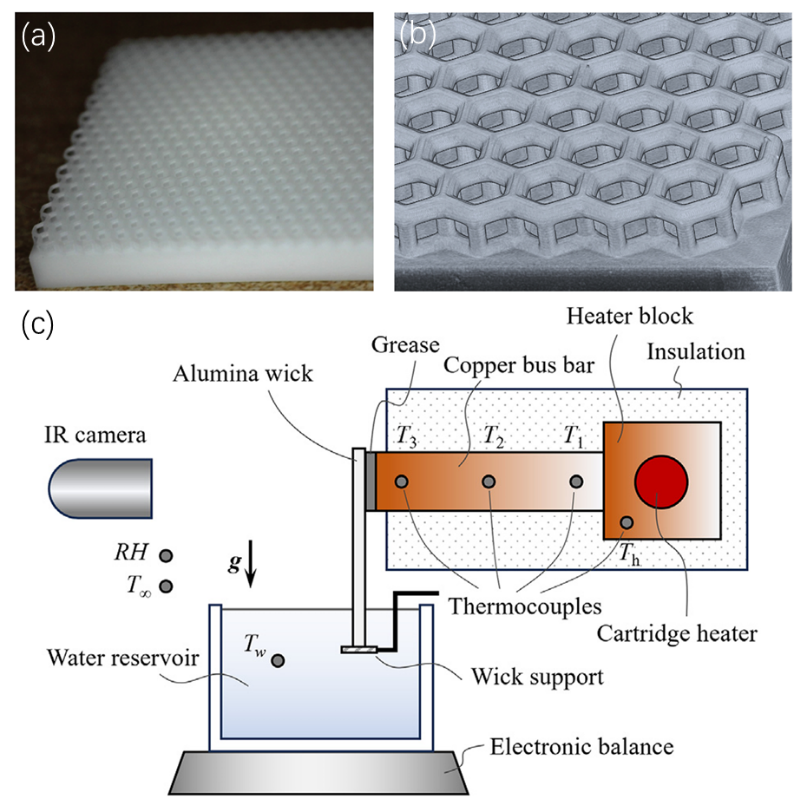

本研究で設計された六角柱ユニットセル型蒸発器コア(hexagonal-prism unit-cell evaporator wick)は、BMFの面投影型マイクロステレオリソグラフィー(PμSL)技術(microArch® S240, 精度10 μm)によって造形され、脱脂および焼結(debinding and sintering)工程を経て作製されています。得られた構造の最小特徴寸法は150 μm、厚さは375 μmです。

この蒸発器コアは、液体輸送と熱拡散の両機能を兼ね備える二重構造システムとして設計されています。基本構成は単層の六角柱構造(図5.b参照)で、単層の多孔質基板上に毛細ネットワーク構造(capillary network structure)を統合します。これにより、高熱流密度環境下でも乾燥(ドライアウト)現象を防ぐことができます。

また、設計上の工夫として、円柱状支持柱により方形の横方向液体チャンネルを形成して透過性を制御し、上部の開放六角面で凹型液面を形成して毛細圧を調整しています。

さらに、中央に支柱を追加することで孔隙率(porosity)を低下させ、有効熱伝導率を向上させることが可能です。

図6アルミナ六角柱型蒸発器の光学画像および実験装置

その後、三次元数値シミュレーションを用いて、このセラミック蒸発器コアの毛細圧力(capillary pressure)、透過性(permeability)および有効熱伝導率(effective thermal conductivity)を予測しました。

解析の結果、ユニットセル構造の孔隙率(ε)はおよそ0.70であり、中央に支柱を追加した場合はε=0.60まで低下しました。また、最大毛細管圧は約400 Pa、透過率はおよそ10⁻⁹ m²と算出されました。続いて行われた開放系蒸発実験では、従来の焼結銅粉(粒径78 μm)による単層蒸発芯と比較したところ、本研究で製作した六角柱ユニットセル型セラミックコアは、厚みが大きく、かつ有効熱伝導率が低いことから、比熱伝導率(specific thermal conductance)は焼結銅芯の約1/10にとどまりました。

しかし、最大毛細圧力・透過性・厚みの最適な組み合わせにより、本セラミックコアはより高い毛細–粘性熱流限界(capillary–viscous heat flux limit)を実現し、高効率な蒸発性能を示しました。

研究意義

本研究は、PμSL技術に基づく六角柱ユニットセル構造を持つセラミック蒸発器コアの一体成形を実現し、従来プロセスの限界を克服しました。

これにより、開発期間を大幅に短縮するとともに、多孔質超表面設計に新たな方向性を提示しました。

また、セラミック材料の導入により、耐腐食性・耐高温性を付与し、開放系蒸発実験においてその実用性と優れた性能を実証しました。

本研究は、次世代高効率蒸発器の理論的および応用的基盤を確立する重要な成果となりました。

原文リンク:

International Journal of Heat and Mass Transfer, 2025, 127041↗

4. まとめ

3Dプリンティング技術は、従来のセラミック加工技術を根本から変革しました。デジタル化された金型不要の製造プロセスによって、従来工法では実現が難しかった複雑構造の造形、個別ニーズに応じたカスタマイズ設計、そして機能の一体化成形を可能にしています。

また、今回ご紹介したマイクロエレクトロニクスパッケージングおよび多孔質超表面蒸発器に加え、セラミック3Dプリント技術の発展は、今後、生体医療分野(例:カスタマイズ骨インプラント)、航空宇宙分野(軽量・耐熱部品)、アートデザインや電子デバイス分野といった高付加価値領域での本格的な展開が期待されています。

これにより、セラミック製造は知能化・持続可能化へと進化し、材料特性と構造設計の限界を超え、セラミック製品の新たな可能性を切り開いていくでしょう。