【目次】

1. はじめに

2. 3Dプリントによるガラスマイクロラティス力学メタマテリアル(3D-printed Glass Microlattice Mechanical Metamaterial)

3. 近似等方性力学メタマテリアル(Near-Isotropic Mechanical Metamaterial)

4. まとめ

1. はじめに

メタマテリアル(metamaterial)は、、精巧に設計された微細構造により、従来材料の物理的な限界を打破し、非凡な性能を実現できる素材です 。その中でも力学メタマテリアルは重要な分枝として、軽量化、高剛性、高強度といった特性を兼ね備え、連続的なユニット構造設計を通じて剛性やポアソン比などのパラメータを柔軟に調整できます。

しかし、従来の製造プロセスでは、複雑な三次元微細造を正確に成形することが困難でした 。積層造形技術(アディティブ・マニュファクチャリング)は、微細な設計をマクロな性能へと変換できるだけでなく、これまで理論上のみ存在していたメタマテリアル構造の実現を可能にし、その製造に有効なソリューションを提供しています 。

以下では、当社のPμSL技術を用いて作製された力学メタマテリアルに関する具体的な応用事例として、「透明なガラスマイクロラティス力学メタマテリアル」と「近等方性の極限剛性メタマテリアル」をご紹介します 。

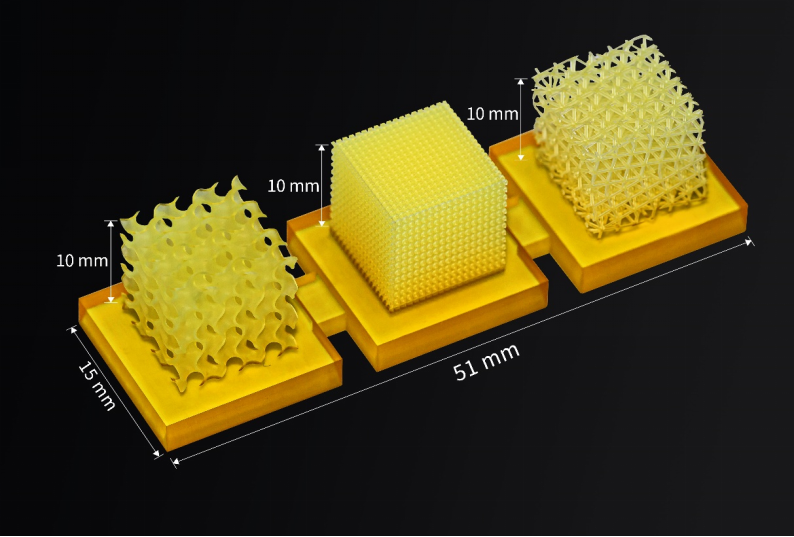

図1 BMF装置で造形したマイクロラティス構造

2. 3Dプリントによるガラスマイクロラティス力学メタマテリアル(3D-printed Glass Microlattice Mechanical Metamaterial)

研究内容

先進的な製造技術によって構築された周期的なマイクロラティス構造は、優れた力学特性を持つ力学メタマテリアルを形成します。通常、複合材料や金属ラティス構造は変形能とエネルギー吸収に広く応用され 、炭素やセラミックのラティスは低密度と高比強度を特徴とします 。しかし、既存の力学メタマテリアルの多くは光学的な透明性を両立することが難しく、異形構造ガラスや曲面電子スクリーンなどの分野での応用が大幅に制限されていました。

この課題に対し、Yang Luらは、高精度マイクロ・ナノ石英ガラス3Dプリント技術を基盤とし、引張支配型の高機械効率なオクテットトラス(octet-truss)トポロジー構造を組み合わせることで、カスタム可能な機械特性を持つ透明なガラスマイクロラティス力学メタマテリアルの作製に成功しました 。この研究成果は、力学メタマテリアルの範疇を広げるだけでなく、軽量・高強度で透明なメタマテリアルとその多機能応用を実現するための道を切り開きました 。

関連成果は、「3D-printed fused silica glass microlattice as mechanical metamaterial」というタイトルで学術誌『Cell Reports Physical Science』に掲載されています。

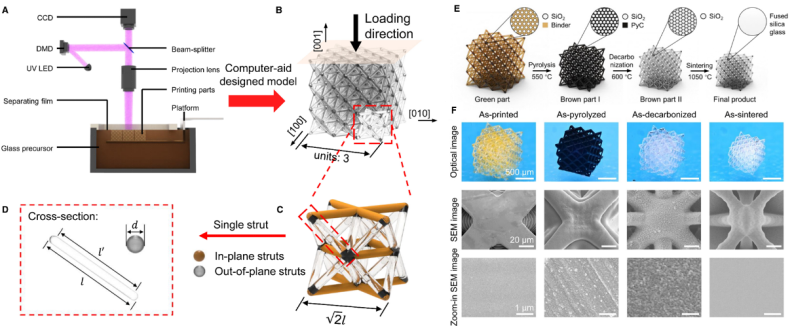

図2 ガラスマイクロラティスメタマテリアルの構造設計と製造プロセス

まず、BMFの面投影マイクロステレオリソグラフィ(PμSL)技術(microArch® S140)を用いてマイクロラティス構造を造形しました 。次に、熱分解(Pyrolyzed)、脱炭(Decarbonization)、焼結(Sintering)などのプロセスを経ることで、異なる相対密度、特徴寸法、およびセル数を持つ一連のガラスマイクロラティスの作製に成功しました。

得られたガラスマイクロラティスの密度はわずか 0.198 g/cm³ と、一般的なポリウレタンフォーム(0.5 g/cm³)より大幅に軽量です。

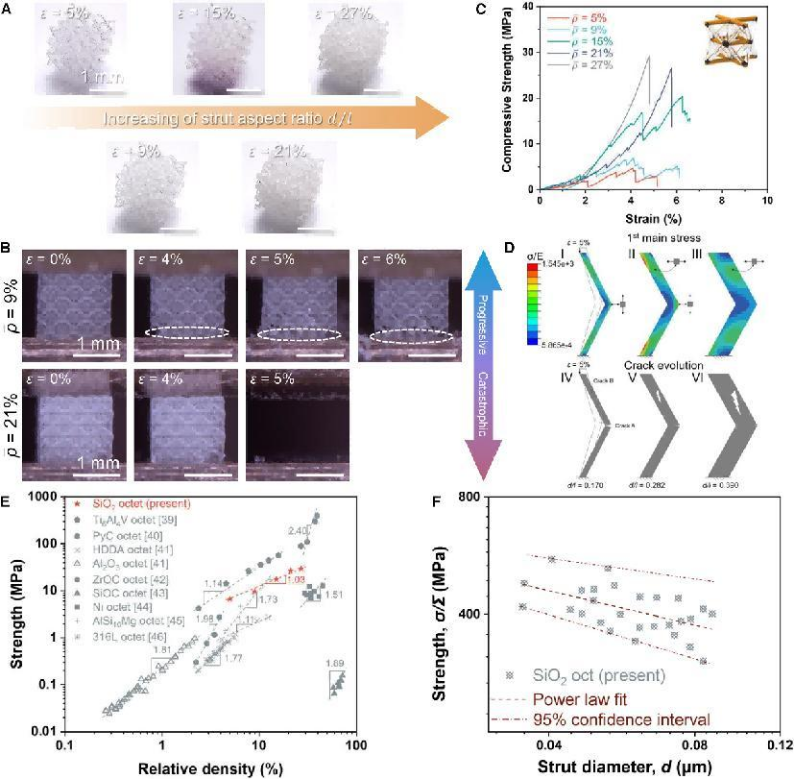

図3異なるトポロジー構造を持つガラスマイクロラティスの力学挙動

最後に、原位マイクロ/ナノ力学試験システム(In-situ Micro/Nano-Mechanical Testing System)を用いてガラスマイクロラティスの力学挙動を評価しました。また、有限要素解析(Finite Element Simulation Analysis)、Bazant破壊理論(Bazant’s fracture theory)、Weibull最弱リンク理論(The weakest link theory)、線形弾性理論(linear elastic theory)を組み合わせることで、ガラスマイクロラティスの構造と性能の関係を体系的に明らかにしました(図3)。

研究の結果、相対密度を低く保ちながら、特徴寸法を均一に小さくし、ユニット数を増やすことで、ガラスマイクロラティス力学メタマテリアルの全体的な機械性能を大幅に向上できることが分かりました。しかも、軽量性はそのまま維持されます。さらに最適なトポロジー構造では、このガラスマイクロラティスメタマテリアルは自重の数千倍の荷重にも破壊することなく耐えることが確認されました。

研究意義

本研究では、3Dプリント技術を用いることで、構造が多様で、軽量・高強度・透明という特長を兼ね備えたガラス力学メタマテリアルを一連のシリーズとして作製することに成功しました。マイクロラティス構造の相対密度やストラット(杆)の体積・本数を精密に設計することで、強度、破壊モード、信頼性といった力学性能を体系的に制御できます。

この成果は、高強度かつ透明な超材料の新しい開発ルートを切り開くものです。また、極めて軽量であるという特性から、今後の多機能材料や先端応用分野における活用可能性も大きく広がっています。

3. 近似等方性力学メタマテリアル(Near-Isotropic Mechanical Metamaterial)

研究内容

等方性力学メタマテリアルは、すべての方向で均一な力学特性(ヤング率、体積弾性率など)を持ち、一貫した局所剛性を提供するため、マルチスケール構造設計の基礎となります 。しかし、既存の研究にはまだ課題があります 。初期の立体トラス構造は剛性が不十分であり、閉鎖セルプレートラティスは中程度の密度で理論的な限界に達しておらず、トポロジー最適化などの手法では、広範な密度範囲にわたる最適構造の系統的な探求が不十分でした 。

こうした背景から、Xiaoya Zhaiらは、トポロジー最適化とデータ駆動型設計を組み合わせる手法を採用し、近等方性および極限剛性を同時に備える、3組の連続的な三次元力学メタマテリアル配列を提案しました 。これは、連続的な密度分布の下で、各ユニットセルが理論的な剛性限界に近づく滑らかなメタマテリアル配列を構築することを目的としています 。

関連成果は、「Near-Isotropic, Extreme-Stiffness, Continuous 3D Mechanical Metamaterial Sequences Using Implicit Neural Representation」というタイトルで学術誌『Advanced Science』に掲載されています。

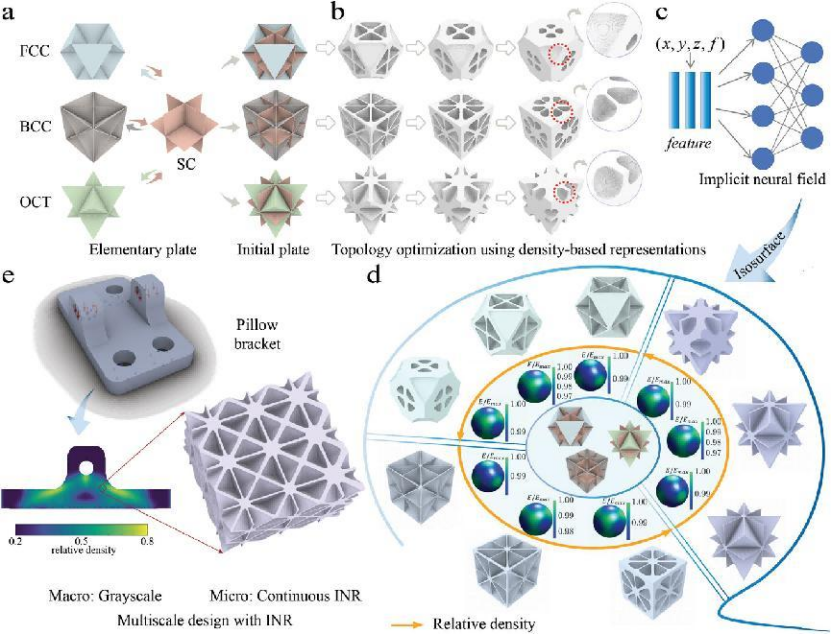

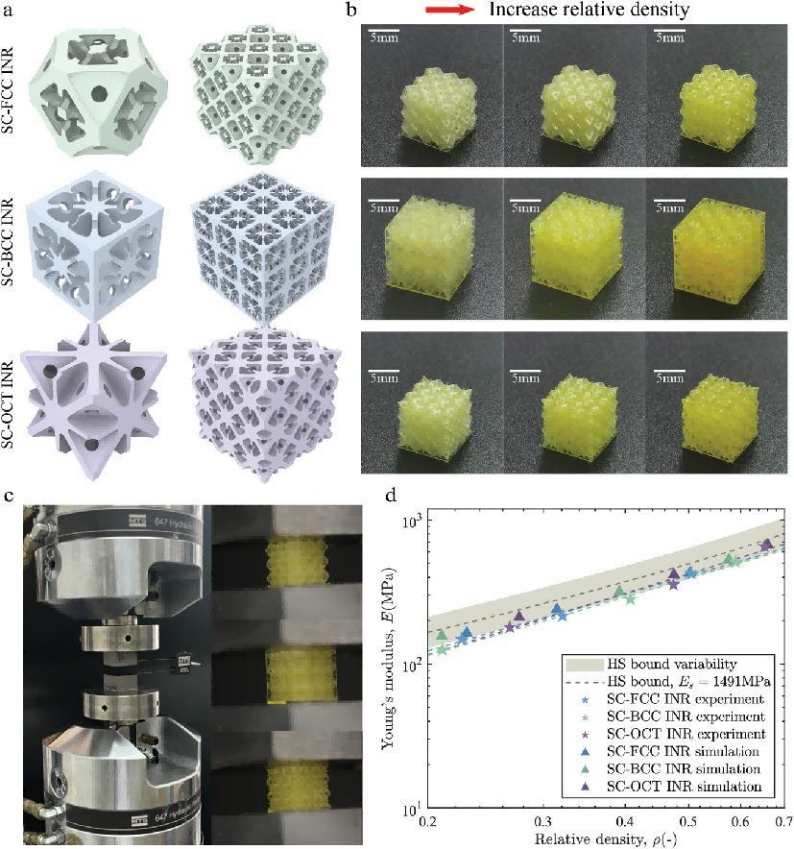

図4 力学メタマテリアル構造の設計及び最適化

まず、基本となるユニットセルとして、単純立方体(SC)、体心立方体(BCC)、面心立方体(FCC)、八面体(OCT)の4種を選定し、SCプレートをそれぞれFCC、BCC、およびOCTプレートと組み合わせて、3組の初期複合プレートラティス(SC-FCC、SC-BCC、SC-OCT)を構築しました(図4)。その後、トポロジー最適化とデータ駆動型手法を組み合わせることで、性能が等方性力学メタマテリアルの理論的限界値に近い配列構造を得ることができました 。

有限要素法による検証の結果、設計された力学メタマテリアルの剛性は理論境界に非常に近く 、相対密度が0.2を超えると、ヤング率の平均値は理論境界の98%に達しました 。さらに、その等方性指標(等方性比)は1に近く、設計された超材料があらゆる方向でほぼ同等の剛性を持つことを示しています 。

図5 3Dプリントされた異なる構造のメタマテリアルに対する力学試験

この構造力学メタマテリアルの性能をさらに検証するため、BMFの高精度3Dプリント技術(PμSL技術)を採用し、複雑なマイクロラティス構造を一体成形しました 。圧縮試験の結果、この構造は優れた製造可能性と高剛性を示すだけでなく、実験結果とシミュレーション予測結果が高度に一致していることが証明されました(図5) 。

PμSL技術は、複雑な構造の高精度成形を実現し、超材料構造の密度の精密な制御と領域間の滑らかな移行を可能にすることで、複雑な多孔質構造の設計自由度を大幅に向上させ、設計案を完全かつ正確に再現しました。

研究意義

本研究では、トポロジー最適化とデータ駆動型手法を組み合わせることで、超高ヤング率、体積弾性率、せん断弾性率を実現しつつ、構造の連続性と調整可能性を維持した3種類の極限力学メタマテリアルを革新的に設計しました 。これにより、近等方性と極限剛性の相乗的な突破に成功しています 。積層造形技術によって作製された高性能な実物による検証は、この設計の実現可能性と正確性を証明し、航空宇宙、バイオメディカルなどの分野における軽量・高剛性構造に革新的かつ実用的なソリューションを提供します 。

4. まとめ

3Dプリントは、その高い設計自由度と複雑な構造の成形能力により、力学メタマテリアルの設計・成形に不可欠な技術サポートを提供しています 。軽量、高強度、そして光学的な透明性を兼ね備えたマイクロラティス構造を精密に作製できるだけでなく、トポロジー最適化とデータ駆動型手法を組み合わせることで、理論的な剛性限界に近づく等方性メタマテリアルも作製可能です 。

今後、3Dプリント技術の継続的な革新と、マルチマテリアル化、そして知能化の発展に伴い、メタマテリアルはさらに多くの次元で潜在能力を発揮し、航空宇宙、バイオメディカルなどの分野で広く応用され、産業の高度化と社会の発展に持続的な活力を注ぐでしょう 。

BMFは、高精度3Dプリントを通じて研究者の創造を現実へ。

皆さまの研究テーマに合わせた造形サンプルや技術相談も承っております。ぜひお気軽にご連絡ください。