【目次】

1. 3Dプリントマイクロ流体燃料電池(3D-printed Microfluidic Fuel Cell)

2. 3Dプリントマイクロスーパーキャパシタ(3D-printed Microsupercapacitor)

3. まとめ

新エネルギー分野の急速な発展に伴い、エネルギーデバイスは、複雑な構造設計、軽量化、そして迅速な試作・改良がますます求められています。3Dプリンティング技術は、高い設計自由度、材料利用効率、迅速なプロトタイピングといった利点により、新エネルギー技術の革新を支える重要な推進力となっています。

この技術は金属・セラミックス・樹脂など幅広い材料に対応可能であり、エネルギー分野において多方面での応用が進んでいます。たとえば、風力発電分野における軽量ブレードの製造、太陽光発電分野での高効率カスタム光伏モジュール、さらに水素エネルギー分野における多孔質燃料電池部品の精密加工や、蓄電分野でのリチウム電池電極構造・キャパシタ微細構造の最適化などが挙げられます。

BMFのPμSL(Projection Micro-Stereolithography)技術は、面投影方式の光硬化型3Dプリンティング技術であり、高解像度・高精度・クロススケール加工・低コスト高効率といった特徴を備えています。これにより、精密かつ複雑な部品の製造や構造プロトタイプの迅速な作製が可能となります。

本稿では、BMFのPμSL技術を活用したマイクロ流体燃料電池およびマイクロスーパーキャパシタの製造における革新的な応用事例に焦点を当てて紹介します。

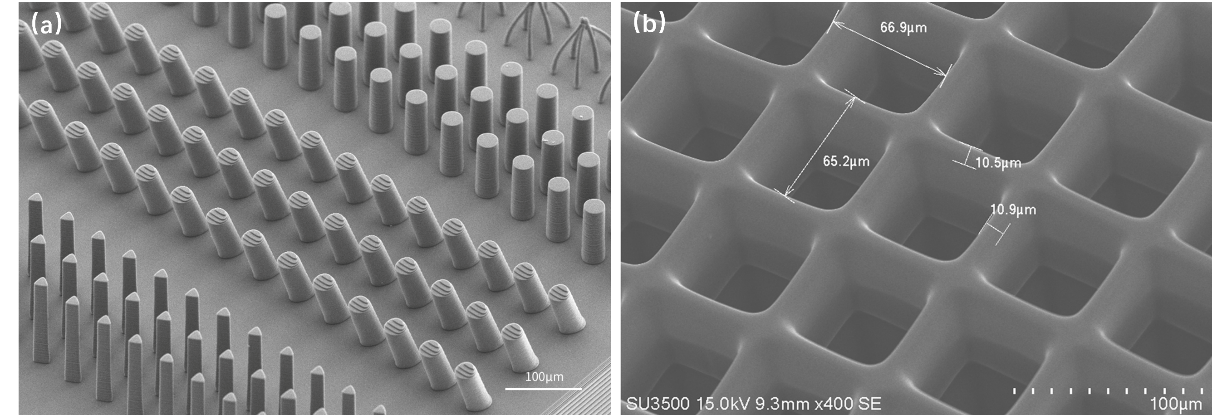

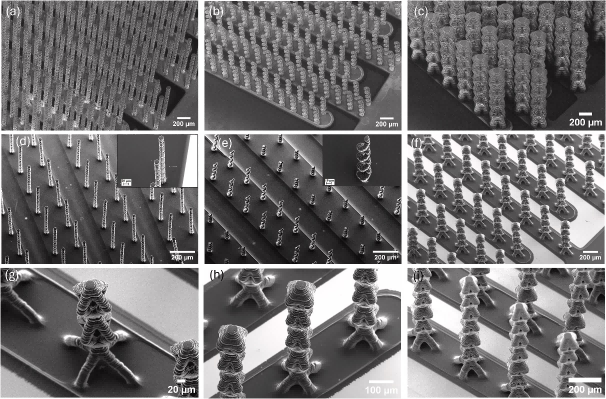

図1 BMF装置で印刷された微細構造

1. 3Dプリントマイクロ流体燃料電池(3D-printed Microfluidic Fuel Cell)

マイクロ流体燃料電池(Microfluidic fuel cells, MFCs)、または無膜マイクロ流体燃料電池(Membrane-less microfluidic fuel cells, MMFCs)は、新しいタイプの燃料電池です。これは、流体の微小な流動特性を利用し、プロトン交換膜(Proton exchange membrane, PEM)を使用せずに、燃料と酸化剤を層流条件下で自然に分離することが可能です。これにより、大幅なコスト削減と設計の柔軟性向上が実現され、小型・軽量かつ大容量という利点があります。

燃料としては、グルコース(glucose)が注目されています。グルコースは自然界に広く存在する単糖であり、理論的には1グラムあたり約16 kJのエネルギーを生成できるため、理想的な燃料源と考えられます。しかしながら、単一のMFCはそのサイズ制約により発電能力が低く、従来の電気機器を駆動するには不十分である点が実用化の課題となっています。したがって、構造が簡易で高効率かつ安定的に動作し、さらに拡張可能なMFCシステムの開発が、微流体燃料電池分野の発展において極めて重要です。

研究事例

Tao Huらは、3Dプリンティング技術を用いて白金炭素(Pt/C)触媒を用いたグルコースマイクロ流体燃料電池を開発しました。多段階の直列接続設計により、出力が大幅に向上し、携帯用電子機器に効率的なエネルギーソリューションを提供します。関連研究成果は、「A 3D-printed microfluidic fuel cell with innovative multichannel structure for enhanced energy harvesting」というタイトルで『Electrochemistry Communications』誌に掲載されました。

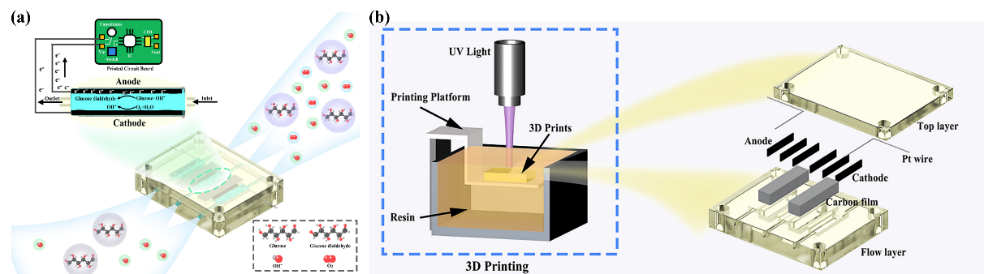

図2 3Dプリントマイクロ流体燃料電池の設計原理と製造

実験方法と成果

まず、PμSL方式3Dプリンティング(microArch® P150)を用いて、幅3mm・長さ10mmの多チャネル構造をもつ流路層とトップ層を作製しました(図2(b))。次に、炭素布を超音波洗浄と酸処理で前処理し、親水性と導電性を向上。その後、Pt/C触媒スラリーを塗布してアノードを、カーボンブラックスラリーを塗布してカソードを形成しました。最後に、修飾済みの電極と流路を組み合わせ、炭素膜で内部直列接続を実現。さらに、PCB基板を集積し、エネルギー収集と昇圧回路を組み込み、電子機器駆動を可能にしました。

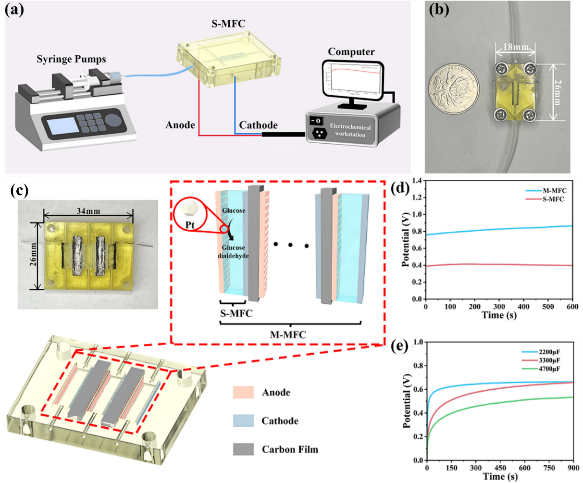

図3 単一マイクロ流体燃料電池(S-MFC)と多段階直列マイクロ流体燃料電池(M-MFC)のテストプラットフォーム

電気化学性能評価では、単セル型の微流体燃料電池(S-MFC)が0.46 Vの開路電圧、最大出力密度213 μW/cm²を達成し、酵素型生物燃料電池と同等の性能を示しました。さらに、複数のS-MFCを炭素膜で直列接続した多段型(M-MFC)では、性能が24%向上し、開路電圧は0.87 V、出力密度は265 μW/cm²に達しました。

また、エネルギーを一旦コンデンサに蓄え、昇圧回路を通してLEDを点灯させることにも成功しました。

研究意義

本研究は、3Dプリント技術を用いて、多チャンネル構造と内部直列接続が可能なマイクロ流体燃料電池を開発しました。これにより、従来のスタック電池に必要な外部配線が不要となり、装置の複雑さと組み立てコストが削減されました。また、エネルギーの収集と昇圧を実現する集積プリント基板(PCB)を設計することで、低消費電力の電子部品を駆動させることに成功し、携帯用電子機器に効率的で集積されたマイクロエネルギーソリューションを提供します。

2. 3Dプリントマイクロスーパーキャパシタ(3D-printed Microsupercapacitor)

ウェアラブル機器や自律型センサーなどの普及により、小型化・高エネルギー密度の蓄電デバイスが強く求められています。従来のリチウムイオン電池は高エネルギー密度を持つ一方で、寿命が短く、充放電速度が遅いため高出力用途には不向きです。これに対し、マイクロスーパーキャパシタ(microsupercapacitors, μSC)は、急速充放電・長寿命・高出力密度を兼ね備え、次世代小型蓄電デバイスとして注目されています。

研究事例

Stephan Sylvest Kellerらの研究グループは、3Dプリンティングと熱解技術を組み合わせた新しい手法を提案しました。これにより、高比表面積を持つ三次元叉指状熱解カーボン微電極(3D interdigitated pyrolytic carbon microelectrodes, 3D-IDCμE)を作製し、高性能なオンチップ型マイクロスーパーキャパシタを開発しました。関連研究成果は、「Metal-free on-chip microsupercapacitor with high-aspect-ratio 3D interdigitated pyrolytic carbon microelectrodes derived from additive manufacturing」といういうタイトルで『Journal of Power Sources』誌に掲載されました。

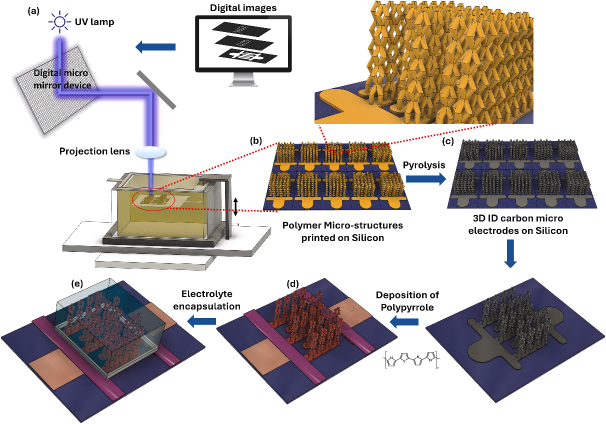

図4 3Dプリント技術によるマイクロスーパーキャパシタの製造

実験方法と成果

まず、BMFの3Dプリンター(microArch® S240)を用いてシリコン基板上にポリマー前駆体を造形し(図4)、柱状・スパイラル・八角形トラス格子構造など、さまざまな形状を持つ高アスペクト比の三次元インターディジタルマイクロ電極を作製しました。次に、造形したマイクロ電極を不活性雰囲気下で高温熱分解し、導電性を有する熱解炭素電極へと変換しつつ、高精細な三次元形態を保持しました(図5)。その後、電気化学的手法により熱解炭素電極表面にポリピロール(polypyrrole, PPy)を均一に析出させ、擬似容量材料として比容量を向上させました。最後に、紫外線硬化型ポリエチレングリコールジアクリレート(PEGDA)ゲル電解質で封止し、金属を一切用いないオンチップ型マイクロスーパーキャパシタを完成させました。

図5 三次元インターデジティッド熱分解炭素マイクロ電極(3D-IDCμE)、熱分解前(a-c)と熱分解後(d-f)

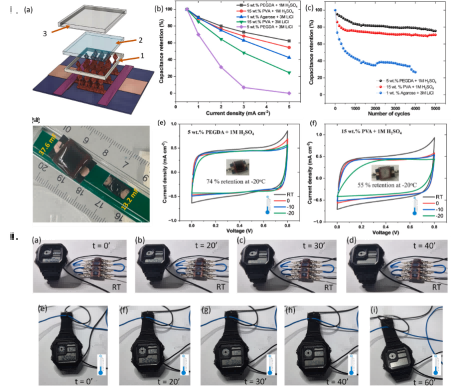

電気化学的評価の結果、3Dプリント熱解炭素電極とポリピロール(PPy)を用いたマイクロスーパーキャパシタは、1M H₂SO₄ 電解液中において優れた蓄電性能を示しました。電流密度 0.5 mA cm⁻² の条件下で比容量は 135±5 mF cm⁻² に達し、これはこれまでに報告された熱解炭素ベース素子の中で最高値です。さらに、5 wt% PEGDA ゲルで 1M H₂SO₄ 電解液を封止した場合でも、125±5 mF cm⁻² の高い比容量を維持し、2 mA cm⁻² の条件で 5000 サイクル後も 75% の容量を保持しました。これらの優れた性能は、3D-IDCμE 電極が持つ高比表面積の階層的微細構造と、PPy 材料が三次元骨格上に均一に析出・被覆されたことに起因しています。

さらに、-20℃の低温環境においても、本オンチップ型マイクロスーパーキャパシタは 74% の容量を保持し、エネルギー密度は 11±1 μWh cm⁻² に達しました。一方、従来の PVA ゲル電解質では 55% の保持にとどまります(図6Ⅰ)。最後に、複数のマイクロスーパーキャパシタを直列接続することで、室温および -20℃ の条件下でも電子腕時計を 30 分以上駆動可能であることが実証され(図6Ⅱ)、低温耐性と実用性の高さが示されました。

図6 ゲルベース電解質で封止されたスーパーキャパシタの電気化学的性能

研究意義

本研究は、BMFのPμSL 技術と熱解技術を組み合わせることで、従来のマイクロスーパーキャパシタにおける電極設計や製造プロセスの制約を克服し、高性能オンチップ型蓄電デバイスの高精度な製造を実現しました。

「設計―製造―集積」を一体化したアプローチにより、自立駆動型マイクロエレクトロニクス向けにカスタマイズ可能な電源ソリューションを提供するとともに、オールカーボン設計によって無金属化マイクロ蓄電デバイスのグリーン化を推進しました。また、本研究は、微小エネルギーデバイスにおけるアディティブ・マニュファクチャリング技術の実用化に向けた重要な技術基盤を築く成果でもあります。

3. まとめ

3Dプリンティング技術は、自由度の高い構造設計、精緻な材料活用、そして迅速な製造プロセスにより、従来のエネルギー技術の限界を打破し、エネルギー分野におけるグリーントランスフォーメーションを牽引する中核技術となっています。今後、材料やプロセスのさらなる革新を通じて、世界のエネルギーシステムは低炭素化・知能化・持続可能化へと加速的に進化し、産業構造の再編をもたらすことが期待されます。