【目次】

1. 光造形方式の特徴

2. 光造形方式で用いられる樹脂材料

3. 高精度造形を実現するための注意点とBMFの超精密技術

4. BMFの可溶性樹脂とアプリケーション

5. 光造形で使われる樹脂の種類まとめ

近年、ものづくりや開発の現場で活用が急速に進む3Dプリンタ。その代表的な造形方式の中でも、熱溶解積層方式(FDM)と並び主流となっているのが光造形方式です。光造形は、幅広い種類の光硬化性樹脂に対応しているため、用途に応じて適切な材料を選定することで、多様な造形ニーズに応えることができます。

この記事では、3Dプリンタの基幹技術である光造形方式の基本特徴から、使用される樹脂の種類、そして高精度造形を実現するための具体的なポイントまでを詳しく解説します。

1. 光造形方式の特徴

光造形方式は、3Dプリンタの歴史の中でも古くから存在する造形技術です。

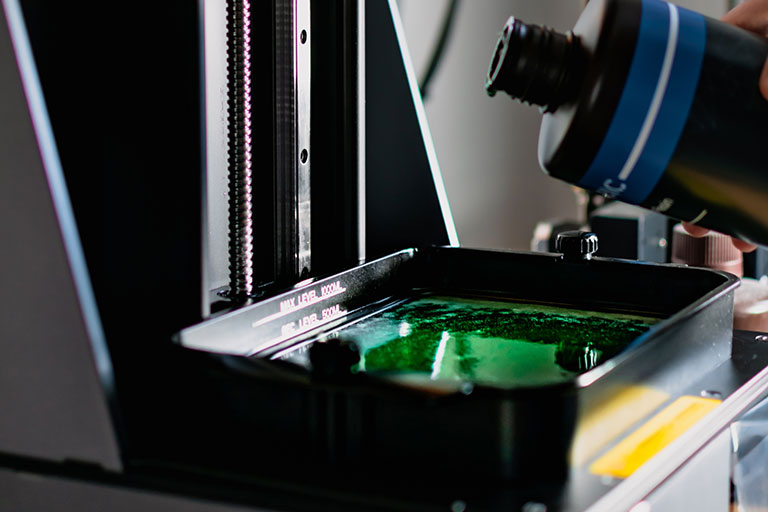

液状の光硬化性樹脂に紫外線(UV)ライトやレーザーを照射し、硬化・積層させることで目的の形状を作り出します。光の照射方法によって、主にSLA方式とDLP方式に分類されます。

SLA方式(レーザーによる高精度造形)

SLA(Stereo Lithography Apparatus)方式では、レーザーを一筆書きで材料に照射し、少しずつ樹脂を硬化・積層させていきます。材料の位置を調整しながら少しずつ造形するため大型の造形が可能な点。また、表面が比較的滑らかな点がSLA方式の特徴です。

一方で、多くの材料が必要となる点や造形に時間がかかることがデメリットです。

DLP方式(高速造形・小型部品向け)

DLP(Digital Light Processing)方式では、プロジェクターによって一度に造形面に照射します。造形速度が速いことや材料の消費量を抑えられる点がメリットです。

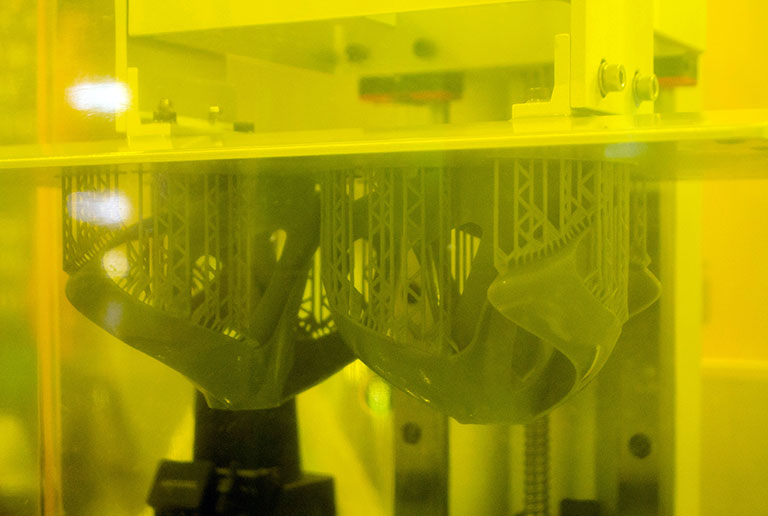

一方で、吊り下げながら加工するため大型の造形は難しく、縦・横方向に比べて高さ方向の造形精度が高くない点がデメリットです。

いずれの方式でもなめらかな表面の造形物を実現できます。一方で、光硬化性樹脂を用いる造形物の特徴として、太陽光や紫外線などに弱いというデメリットがあります。

透明な樹脂で部品を製造しても、紫外線などによって経年劣化し濁ってしまうため、使用環境や保管場所には注意が必要です。

2. 光造形方式で用いられる樹脂材料

光硬化性樹脂の最大のメリットの一つは、幅広い材料特性を実現できる点です。

ここでは、光造形に用いられる主な樹脂の種類をその特性ごとに紹介します。新しい材料は日々開発されているため、最新の情報を常にチェックすることが、最適な材料選定の鍵となります

アクリル樹脂(透明性と加工性に優れた樹脂)

液体樹脂の一種であるアクリル樹脂は、高い透明度と容易な着色性が特徴です。色鮮やかな造形が可能なため、デザイン確認用の試作品やフィギュアなどの造形に多用されます。また、硬化が早く造形時間が短い上、比較的安価なため、照明器具やレンズの試作品などにも使われます。

ただし、長時間の紫外線により変色や劣化が進むため、屋外での使用には不向きです。また、未加工のアクリル樹脂は取り扱いに注意が必要で、適切な換気環境での作業が必須です。

エポキシ樹脂(ABS・PPライク材料による高強度造形)

エポキシ樹脂も液体樹脂の一種ですが、より工業的な用途を想定した材料に分類されます。ABSライク樹脂やPPライク樹脂など、汎用プラスチックの特性を模倣しつつ光造形に対応できるように開発されたものが主流です。

ABSライク樹脂: ABS樹脂同様の耐衝撃性や耐熱性に優れますが、強度は本物のABSより劣るため、用途の選定には注意が必要です。

PPライク樹脂: PP(ポリプロピレン)の特徴である耐薬品性や耐衝撃性を再現した材料です。

これらのエポキシ系樹脂は、光造形が難しかった既存材料の代替品として広く利用されています。取り扱いにおいては、皮膚に刺激を与える可能性があるため、手袋の着用などの安全対策が推奨されます。

その他の樹脂材料

アクリルやエポキシ系以外にも、特定の機能性を追求したPUやシリコン樹脂が光造形材料として用いられています。

① PU(ポリウレタン)|柔軟性・耐摩耗性に優れる材料

PUは、ゴムのような柔軟性や弾力性がある材料です。硬度の調整が可能なため、加工したい造形物の特徴に合わせて材料の調整を行います。また、耐衝撃性や耐摩耗性、耐油性、耐薬品性の高さが特徴です。これらの特徴を生かして、靴底やグリップなどの柔軟性や耐摩耗性が求められる用途に用いられています。

一方で、ゴム同様にとがったものの接触や裂くような外力には弱いため、使用時には注意が必要です。

② シリコン樹脂|生体適合性と耐熱性を両立する材料

シリコン樹脂は、柔軟性や伸縮性に優れ、変形にも強い液体樹脂の一種です。耐熱性や耐寒性に優れていることから、幅広い環境下で使用できる材料です。シリコン樹脂は、生体適合性が優れています。そこで、医療用途である医療用モデルや義肢などの人体と直接接触することの多い製品への適用が可能です。

デメリットとしては、他の素材との接着が難しいことから、用途が限定される点があげられます。

3. 高精度造形を実現するための注意点とBMFの超精密技術

光造形方式は、積層痕が目立ちにくく、高い精度での造形に適していますが、特定の条件下では積層痕が残り、造形精度が低下する可能性があります。

積層痕が目立つ主な原因:

造形中の照射時間が不均一。

材料を載せるリフトの移動速度が途中で変化する。

リフトの不安定さによる微小な揺れ。

造形が意図せず一時的に中断する。

材料の収縮が大きいデザイン。

材料が十分に撹拌されておらず不均質な状態。

色素や顔料が樹脂に均一に溶け込んでいない。

過度な光照射やリフト移動速度が速すぎる。

これらの課題を解消するためには、適切な造形環境の構築、材料の徹底的な撹拌が不可欠です。また、リフトの移動速度や照射時間といった造形パラメータの最適化が求められます。

近年では、積層ピッチが 5μmといった超高精度な3Dプリンタも登場しています。特にBMFでは、産業用途の厳しいニーズに応えるため、独自のPµSL(Projection Micro-Stereolithography)と呼ばれる光造形技術を開発しました。PµSL技術による超高解像度造形は、通常の光造形方式と比べて積層痕がほとんど残らない、極めて精細な部品の製造を可能にします。

4. BMFの可溶性樹脂とアプリケーション

BMFでは、新たにPDMSデバイスなどのモールド印刷に適した「可溶性樹脂」を開発しました。可溶性樹脂は、硬化後に熱アルカリで溶解することができ、切削加工や射出成形が苦手とする複雑な形状の造形について、さらに精密で高速な造形を可能にします。樹脂鋳造や射出成形によって、PDMS、POM、エポキシ樹脂、ABSなどの通常のポリマーで最終部品を作ることも可能です。

可溶性樹脂で印刷したマスターモールドでPDMSを成形し、その後マスターモールドを熱アルカリで溶解することで、精密で複雑な三次元微細構造を持つPDMSデバイスを簡単に製作することができます。可溶性樹脂は、射出成形用のモールド印刷などにもその用途が広がっています。

5. 光造形で使われる樹脂の種類まとめ

今回は、3Dプリンタの中でも代表的な造形法のひとつである光造形の概要と、光造形で用いられる材料について紹介しました。幅広い特性の材料を使用できる光造形は、用途に合わせた造形が可能です。

特定の条件で生じる可能性がある積層痕については、近年開発されている高精度な3Dプリンタを活用することで解消できます。これまで、精度が不足して適用できなかった材料などについても、最新の3Dプリンタであれば実現できるかもしれません