【目次】

1. 精密歯車に高まるニーズと従来の製造課題

2. 従来の歯車加工方法:旋盤・創成法・研磨の工程と基礎

3. 従来の精密歯車加工が抱える課題と限界

4. 産業用ロボット・医療機器で高まる精密歯車のニーズ

5. 課題を解決する:3Dプリンタを用いた精密歯車の製造方法

6. BMF独自の超高精度PµS技術による精密ギアの造形事例

7. まとめ:精密歯車製造の未来とPµSL技術の貢献

1. 精密歯車に高まるニーズと従来の製造課題

近年、産業用ロボット、医療機器、スマートデバイスといった様々な業界で、製品の小型化と高性能化が加速しています。これに伴い、構成部品である精密歯車には、従来以上に高い精度が求められ、さらに**オーダーメイド(多品種少量生産)**への迅速な対応も不可欠となっています。

一方で、従来の歯車製造においては、複数の工程を経る必要があり製造に時間がかかるという生産性の課題が長年のボトルネックでした。

本記事では、従来の一般的な歯車加工方法の課題を詳細に解説するとともに、その課題を解決するBMF独自の超高精度3Dプリンタ(PµSL技術)による革新的な精密ギアの造形事例を紹介します。マイクロスケールの歯車製造における生産性向上とコスト削減のヒントを提供します。

2. 従来の歯車加工方法:旋盤・創成法・研磨の工程と基礎

歯車の製造方法には鋳造も採用されますが、ここでは高精度な歯車製造の基盤となる一般的な加工工程を紹介します。歯車の製造には、旋盤加工、歯すじの成形、熱処理、研磨といった複数の工程と設備が必要です。

旋盤加工

歯車の製造工程の初期段階として、材料(金属や樹脂)を旋盤加工により歯すじのない形状まで加工します。これにより、歯車の内径と外形が決定します。この段階では、切削工具(バイト)で削り取るため、歯すじの加工はできません。

歯すじの成形:創成法と成形法

旋盤加工で歯車の内径と外形が決まり、歯すじがない状態まで加工できたら、次は歯すじの成形を行います。歯すじの代表的な成形法としては、「歯車創成法」と「歯車成形法」があります。

また、創成法の一部であるギアスカイビングについても簡単に解説します。

| 歯車創成法 | もっとも一般的な加工法です。 製造したい歯車の種類に応じた切削工具を、歯車と同じように動かしながら加工物に押し付けることで、少しずつ溝を作り歯すじを加工します。 加工精度が高く、ある程度の生産性も両立できる点が歯車創成法の特徴です。 |

|---|---|

| ギアスカイビング | ギアスカイビングは、切削工具と加工対象のワークを同期させながら高速で回転させ、全体の歯の溝を少しずつ切削していく加工法です。 他の加工法と比較して加工速度が早いことから導入が進められています。 マシニングセンタなどの複合加工機を用いることで段取りを減らすことができ、複雑な形状の歯車や少量多品種生産にも対応できる点がメリットです。 |

| 歯車成形法 | 歯車全体を少しずつ削りだしていく創成法に対して、歯車の歯をひとつずつ切削していく製造方法が歯車成形法です。 歯の形状に成形された切削工具を準備すれば汎用のNC工作機械で歯すじの加工が可能なため、設備導入コストを抑えられます。歯車の精度としては、歯車創成法の方が優れています。 |

熱処理:強度向上と寸法変化のリスク

歯車の材料や用途に応じて、強度を高めるために焼き入れを行います。しかし、焼き入れを行うと熱収縮による寸法変化が生じる可能性があるため、焼き入れが必要な材料で精密歯車を製造する際には、あらかじめ寸法変化を想定した設計・加工が必要です。

研磨:歯車性能を決定づける最終工程

3. 従来の精密歯車加工が抱える課題と限界

上記で紹介した一般的な加工工程では、特に現代の高精度・小型化、多品種少量生産のニーズに対応する上で、以下のような生産性の課題が生じます。

工程数の多さ:生産性低下と大きな導入コスト

歯車の製造には複数の工程と設備が必要であり、加工方向の変更のための複数回の段替えが発生します。また、歯車の種類が変われば設備や切削工具を変更する必要があるため、導入コストや切り替え時間に多大なコストがかかり、生産性の向上を妨げています。

高精度の維持が難しい

歯車は高い精度を必要としますが、それを実現するには加工中の寸法変化を想定した設計に加え、歯車加工に適した専用の設備・切削工具が必要です。さらに、研削加工時に切削工具に摩耗が生じると歯車の精度低下に直結するため、常に定期的なメンテナンスが不可欠となります。

4. 産業用ロボット・医療機器で高まる精密歯車のニーズ

近年、様々な業界で精密歯車のニーズが増大しています。

小型・高精度化のニーズ: 産業用ロボットでは、人間の手に近い動きを実現するため、小型で高精度な歯車の需要が高まっています。医療機器などの製造業でも、製品の小型化や高性能化のニーズは非常に高い状況です。

オーダーメイド対応: 近年では、標準品では対応が難しい細かなニーズに応える、オーダーメイドのような多品種少量生産への対応が求められることが多くあります。

5. 課題を解決する:3Dプリンタを用いた精密歯車の製造方法

需要の高まる精密歯車、および多品種少量生産への対応を実現するために、3Dプリンタを採用する機会が急速に増えています。

3Dプリンタであれば、複数の工程を経ることなく最終形状を造形できるため、従来の切削加工で課題となっていた生産性の低さや高い導入コストを大幅に改善できます。 歯車に求められる精度や機能に応じて、採用される材料や3Dプリンタの造形方式を使い分けることが重要です。樹脂や金属など、さまざまな種類の材料に対応し精度の高い加工も実現できるため、今後も精密な歯車の加工法として3Dプリンタの採用は拡大していくでしょう。

6. BMF独自の超高精度PµS技術による精密ギアの造形事例

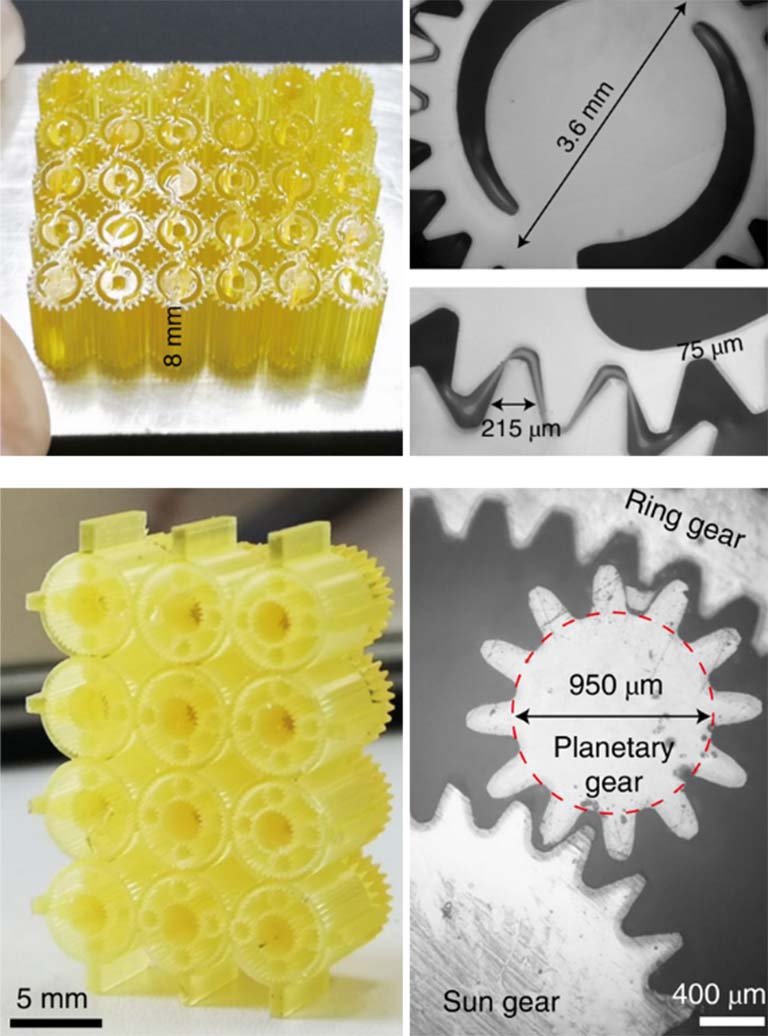

BMFでは、特に高い造形精度が求められる分野に向けて、PµSL(Projection Micro-Stereolithography)と呼ばれる独自の光造形技術を開発。このPµSL 技術は、高い精度が求められる精密歯車製造の分野で活躍しています。

BMFの超高解像度3Dプリンタによる、具体的な精密ギアのアプリケーションをご紹介します。

超小型歯車:スマートデバイス向け

BMFの3DプリンターmicroArch®S130で一体成型された超小型歯車は、最小サイズ75μmを実現し、スマートデバイスへの応用が期待されています。異なる特性を持つ機械的メタマテリアルを設計することも可能で、大きな負荷や衝撃に耐えることができます。

ヘリンボーンギア:マイクロマシンへの組み込み

BMFの3DプリンターmicroArch®S130で一体成型されたヘリンボーンギア(人字歯車)は、ギアの最小隙間が20μm。公差精度も高く、干渉なくスムーズに回転させることができます。小型・高精度・軽量であるため、センサー、マイクロポンプ、マイクロバルブなどのマイクロマシンへの組み込みに最適です。一体成型により組立工程が不要になることも大きなメリットです。

7. まとめ:精密歯車製造の未来とPµSL技術の貢献

高精度でオーダーメイド性に優れた歯車の製造は、従来の複数の工程が必要な加工法では、生産性を高くすることが困難でした。

その解決策として、3Dプリンタでの精密ギア加工に注目が集まっています。BMFのPµSL技術は、需要の高まる精密な歯車の多品種少量生産への対応を可能にし、組立工程の簡略化にも貢献します。

今後も、更なる高精度化や生産性向上を実現するための技術開発が進められるため、精度の高い歯車の製造における3Dプリンタの導入はますます加速していくでしょう。