【目次】

1. 医療部品に求められること

2. 医療部品の製造手法の種類

3. 3Dプリンタは、医療部品の製造に最適

4. 医療部品における3Dプリンタの活用事例

5. 3Dプリンタによるセラミック医療部品の造形について

6. 医療部品における3Dプリンタの活用まとめ

医療の進歩にともなって、医療部品の高精度化が求められています。特に、患者の状態に合わせたカスタマイズや、生体適合材料に対応するため、近年では医療部品の製作に「3Dプリンタ」の活用が増えています。

この記事では、医療部品に求められることや3Dプリンタの活用について解説します。

1. 医療部品に求められること

医療部品には、一般的な工業製品とは異なる特殊なニーズがあります。

患者ごとに合わせたカスタマイズ

患者ひとりひとりに合わせてカスタマイズされる医療部品。特に患者の体内に埋め込む「人工関節」のような部品は、標準品が身体に合わないこともあるでしょう。また義手や義足など、患者が自由に体を動かせるようにするためには、患者の体格に合わせることが重要です。

医療部品による悪影響をできる限り小さくするためには、患者ごとにカスタマイズした医療部品の活用が効果的です。ただし、1点ずつカスタマイズした医療部品を製作すると、医療コストが高くなってしまうというデメリットがあります。

生体適合材料への対応

体内に埋め込む医療部品の場合には、拒否反応を起こさないように生体適合材料で製造する必要があります。生体適合材料には、一般的な工業材料とは異なる加工技術が求められる場合があります。

手術シミュレーションへの活用

医療部品の中には、手術シミュレーションに使用する臓器や骨のモデルなども含まれます。シミュレーションの精度を高めるためには、できるだけ実際に近いモデルを構築する必要があり、精度を高めるためには高い加工技術が必要です。

特に難易度の高い手術の場合には、患者の状態にできるだけ近づけたシミュレーション環境で準備をすることが効果的です。

人工臓器や人工皮膚などの生きた細胞の活用

近年では人工臓器や人工皮膚など、生きた細胞を活用した医療部品の開発や、臨床実験が進められています。これらの技術が確立すれば、これまで完治が難しかった病気の治療が可能になります。

ただ、細胞の加工は工業的に使われる材料と比較して制約が大きいため、加工が難しい点が大きな課題です。

2. 医療部品の製造手法の種類

従来、医療部品の製造手法は、射出成形や切削加工が一般的でした。しかし近年は、医療部品の製造に3Dプリンタの活用が進められるようになっています。

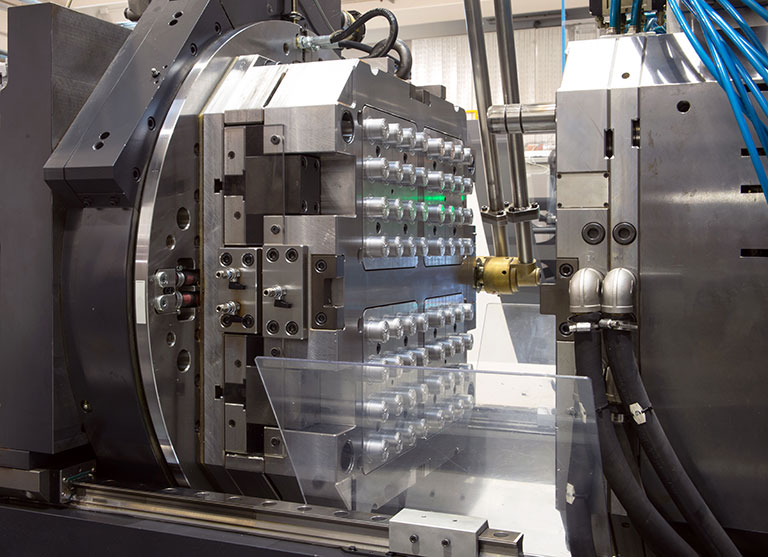

射出成形の場合

医療部品の中でも、樹脂材料の加工が必要な場合には、一般的に射出成形が採用されています。

医療部品を射出成形する際には、以下のような特徴があります。

- 高い量産性が実現できる

医療部品の中には大量生産が必要な場合があり、このような部品を製造する際には射出成形が効果的です。射出成形は、狙いの形状を実現する金型を製造すれば、コストを抑えつつ同じ形状を大量生産できます。

- 患者ごとのオーダーメイドに向かない

医療部品を射出成形で加工する場合、金型をひとつずつ製造する必要があります。金型は高価なため、大量生産する場合には費用が回収できますが、オーダーメイドの場合には金型費用が部品単価アップにつながってしまいます。

また、金型製造には時間がかかるため、すぐに医療部品が必要な場合でも、入手に時間がかかってしまいます。このような特徴から、射出成形はオーダーメイドが必要な少量生産品の製造には向いていません。

- 複雑な形状の実現は難しい

医療部品の中には、身体に影響を与えないように微細な部品や複雑な形状の部品など、高い加工精度が必要とされるものがあります。

また、射出成形における加工精度は金型の精度に依存してしまうため、特に高い精度が必要とされるような部品の加工は難しいでしょう。

切削加工の場合

医療部品の中には、切削加工で製造されるものもあります。

医療部品を切削加工する際には、以下のような特徴があります。

- 量産とオーダーメイドのバランス

切削加工は一度加工プログラムを組んでしまえば同一形状の部品を製造できるため、量産部品への対応が可能です。ただし、部品一点あたりの加工時間は射出成形より長いことがほとんどです。

また、加工プログラムを変更することで、オーダーメイドの部品を加工することも可能であり、これは金型製作に比べれば短納期・低コストで実現できます。

このように、ある程度の量産性とオーダーメイドへの対応のバランスが取れた加工法といえます。

- 射出成型品の仕上げ加工が可能

射出成形だけでは狙いの形状・精度を実現できない場合、射出成形で大量生産したものを切削加工で仕上げることが可能です。うまく組み合わせることで、高い生産性とコストのバランスを取れる可能性があるため、射出成形だけでは実現が難しい形状の量産加工手法として、効果的です。

- 複雑な形状の加工はできない

切削加工では、加工部分に対して工具がアプローチできるスペースが必要なため、例えば複雑なステント部品を加工することができません。

また、加工工具の精度以上の穴加工も難しいため、微細な注射針などの医療部品の加工にも向いていないでしょう。

3Dプリンタの場合

近年、医療部品の製造手法として採用されることが増えている3Dプリンタは、以下のような特徴があります。

- オーダーメイド品や微細な形状を実現可能

3Dプリンタは、加工対象の3Dデータと3Dプリンタ、材料があればさまざまな形状を実現できます。射出成形では高コストになってしまうオーダーメイド品の製造も、3Dプリンタであれば対応可能です。

また、切削加工で工具が接触してしまうような形状の加工でも、3Dプリンタのように積層していくような加工法であれば実現できます。

- 適用可能な材料が多岐に渡る

3Dプリンタの種類は多岐に渡り、さまざまな種類の金属や樹脂を採用できます。特に医療部品の場合には用途によって適切な材料が異なるため、適用対象が多岐に渡る3Dプリンタは医療機器の加工方法に向いているでしょう。

- 量産性は低い

医療部品の製造において、3Dプリンタには大きなメリットがあります。しかし、3Dプリンタはひとつの製品を製造するために長い時間がかかるため、量産性は高くありません。

3. 3Dプリンタは、医療部品の製造に最適

患者ごとにオーダーメイドが必要な部品や、複雑な加工が必要な医療部品の中には、射出成形や切削加工では対応が難しい場合があります。このような部品の製造には、3Dプリンタが最適です。

医療部品の中にもさまざまな特徴を持ったものがありますが、特に少量生産で複雑な形状の実現が必要な場合には、3Dプリンタを採用するといいでしょう。

4. 医療部品における3Dプリンタの活用事例

BMFでは高い造形精度が求められるなか、PµSL(Projection Micro-Stereolithography)と呼ばれる、独自の光造形技術を開発しました。PµSL技術は、高い精度が求められる内視鏡部品をはじめ、人体に埋め込まれるステントなど、医療部品の3Dプリントに実績があります。

内視鏡ハウジング部品

内視鏡カメラをカバーするための精密部品です。

超精密3Dプリンタによって、複雑な構造体を結合なしで一度に造形することができ、小型化によって、患者の痛みや不快感を軽減しました。

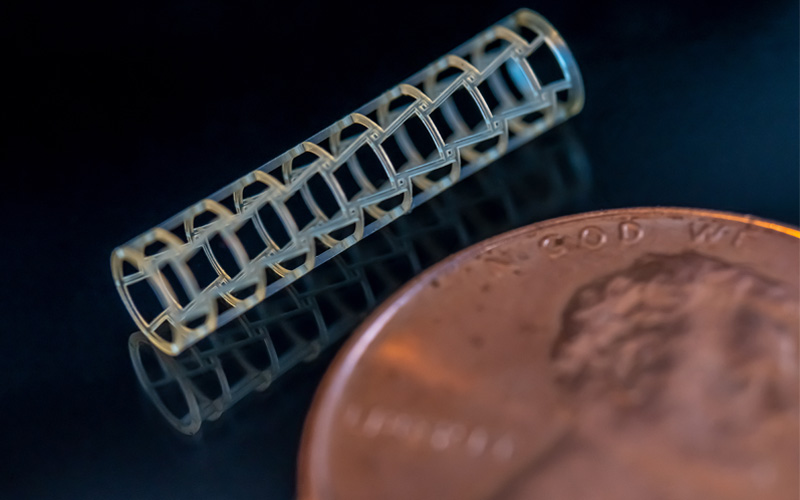

心臓血管ステント

血管などの管状部分を内部から拡げ、血流や血圧を改善する医療器具です。

超精密3Dプリンタによって、従来の金属材料から、生体適合材料を使ったステントへの置き換えが実現しました。

シリンジニードル

樹脂製の使い捨て注射針です。

超精密3Dプリンタによって、複雑な注射針の一体造形が実現しました。手術に合わせた、注射針のカスタム造形も可能です。

5. 3Dプリンタによるセラミック医療部品の造形について

セラミック(Ceramic)は、基本成分である金属酸化物を、高温の熱処理で焼き固めた焼結体です。

セラミックは、耐熱性、硬度、電気絶縁性、耐摩耗性、生体適合性に優れているため、インプラントや人工関節をはじめ、絶縁性が必要な分析装置や医療機器など、さまざまな医療部品に適用されています。

BMFでは、アルミナセラミックスの試作を提供しており、高い精度と再現性が求められる医療部品の造形や試作に実績があります。

セラミック製内視鏡ハウジング部品

内視鏡カメラをカバーするためのセラミック部品です。生体適合性に優れたセラミックで造形することで、スムーズな胃カメラ検査が実現します。

内部の水平や垂直配管などの複雑な構造を一体成型。パイプ内径0.8mm、壁厚さ0.15mmの精密医療部品を、10ミクロンの光学解像度で造形することが可能です。

セラミック製側穴型マイクロニードル

生体適合性に優れた、セラミック製の使い捨て注射針です。寸法精度の高いセラミックで造形することで、スムーズな薬液注入が実現します。

直径0.5mmの内径パイプと横穴が含まれており、手術に合わせたニードルのカスタム造形も可能です。

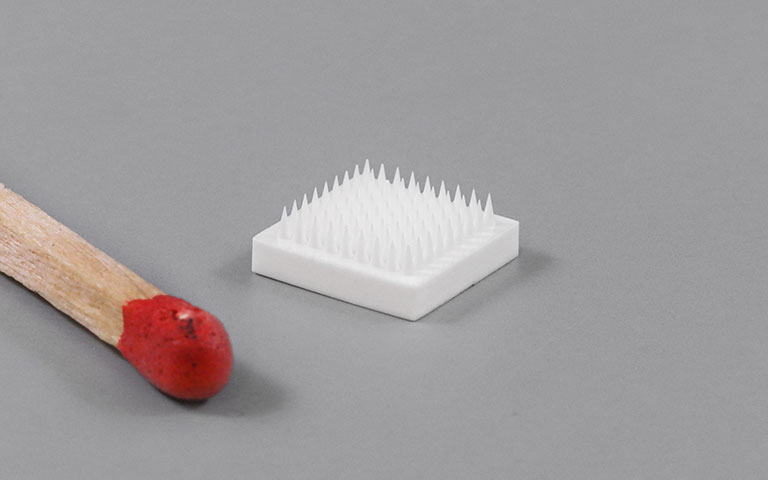

セラミック製マイクロニードルアレイ

生体適合性に優れた、セラミック製のマイクロニードルアレイ(微小針集合体)部品です。

底部直径0.7mm、高さ2mmの微細針が、8.5mm角の部品に81本配置されており、ワクチンや薬剤を無痛で投与することができます。

6. 医療部品における3Dプリンタの活用まとめ

医療部品は、射出成形や切削で加工される一般的な工業製品とは、求められるニーズが異なります。そのような部品の加工方法として、3Dプリンタが効果的な選択肢となります。

オーダーメイド品や、生体適合材料を用いた複雑な部品の加工をする際に、3Dプリンタの採用を検討するといいでしょう。