【目次】

1. 電子部品の試作に求められる条件

2. 電子部品の試作手法の種類

3. 3Dプリンタは、電子部品の試作に最適

4. 電子部品の試作における3Dプリンタの活用事例

5. 電子部品の試作における3Dプリンタ活用まとめ

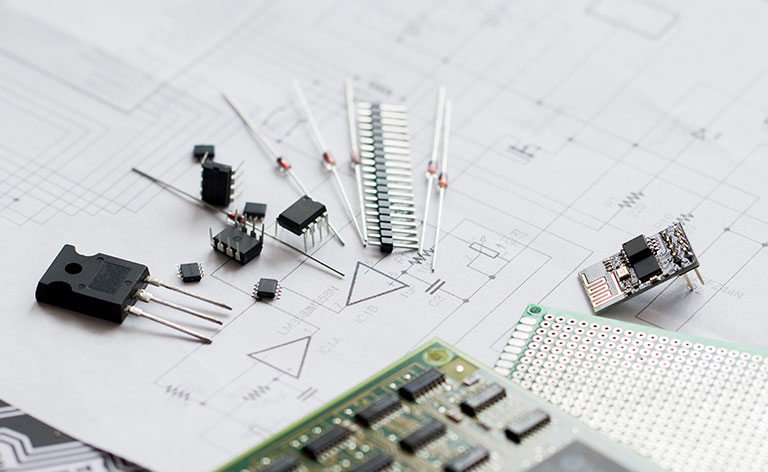

電子部品は、年々小型化・精密化が求められており、これまでの試作手法では開発が難しくなっています。そこで電子部品の試作現場では「3Dプリンタ」の活用が進められています。

この記事では、電子部品の試作に求められる条件や、加工別の特徴について解説します。

1. 電子部品の試作に求められる条件

近年、EV(電気自動車)や5G対応のスマートフォン、医療機器や家電など、あらゆる製品の高性能化が進んでおり、これらの製品に必要不可欠な半導体製品および電子部品の小型化・精密化が進んでいます。

それにともない、電子部品を試作する際には、以下のような条件が求められています。

短納期への対応

開発競争が激しくなるなか、次々と新しい製品が開発・生産されています。特に電子部品が搭載されているスマートフォンや家電は、多くのメーカーが参入するなかで厳しい開発競争が行われており、電子部品の試作にも短納期対応が求められています。

試作の期間は長くなればなるほど評価タイミングが遅れてしまい、市場への投入時期が遅れてしまいます。競合よりも発売タイミングが遅くなれば、開発競争に打ち勝つことはできません。短納期への対応は、電子部品試作において重要な要素です。

小型・複雑な形状への対応

最終製品の小型化・高性能化にともない、コネクタをはじめとした電子部品にも、小型で複雑な形状が求められています。

電子部品を試作する際には、微細な加工技術で高精度の部品を製造することが必要不可欠です。

さまざまな材料への対応

製品の高性能化を実現するためには、電子部品の試作においても絶縁性の高い材料や導電性に優れた材料、さらに強度の高い材料など、さまざまな材料に対応する必要があります。

2. 電子部品の試作手法の種類

電子部品の試作手法として代表的なものは、「射出成形」と「切削加工」です。また近年は、3Dプリンタの採用が広がりはじめています。それぞれの試作手法について、特徴を解説します。

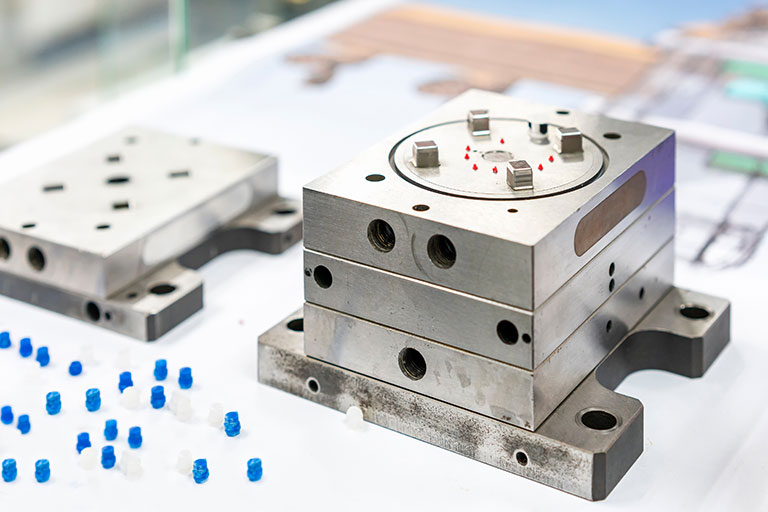

射出成形の場合

射出成形による電子部品試作には、以下のような特徴があります。

- 金型の準備が必要

射出成形では、試作をする前に金型を準備する必要があります。

試作品のように少量生産であっても金型を準備しないといけないため、短期間での製造は難しく、高額な金型費が完成品の価格に転嫁されてしまうため、少量生産の試作には向いていません。

- 複雑な形状の実現が困難

射出成形で成形される製品精度は、加工時に使用する金型の精度に依存します。そこで、複雑な形状の電子部品を製造する必要がある場合には、それ以上の精度で金型を加工しなければなりません。

また、射出成形では金型から部品を外す必要があるため、金型から外す際に引っかかってしまうような微細な加工は困難です。

切削加工の場合

切削加工での電子部品試作には、以下のような特徴があります。

- 短納期での加工が可能

切削加工では、射出成形のように金型を準備する必要がなく、加工設備と材料、プログラムが準備できれば、短時間で加工を行うことが可能です。

少量生産でもコストを抑えつつ短納期で加工できる点は、切削加工の大きなメリットとなります。

- 加工できる材料の自由度が高い

切削加工は、さまざまな加工方法の中でも加工対象となる材料の自由度が高い点が大きな特徴です。

硬度が高い材料でも工具や加工方法を工夫することで対応でき、金属以外の樹脂などにも対応可能です。

- 複雑な形状の加工が難しい

切削加工ではさまざまな形状を実現できますが、ミクロン単位の穴あけや、薄い形状の材料加工には対応できません。

これらの製品を実現しようとしても、加工対象のワークが破損してしまう可能性があるため注意が必要です。

- 高い加工条件の設定技術が必要

切削加工において狙い通りの形状を実現するためには、加工するワークに工具がぶつからないように加工パスを工夫する必要があります。

また、高い精度の加工を実現する場合には、加工時の送り速度や加工表面の温度管理など、切削条件の管理が必要不可欠です。

3Dプリンタの場合

3Dプリンタでの電子部品試作には、以下のような特徴があります。

- 金型やNCプログラムの準備が不要

射出成形では金型が、切削加工ではNCプログラムの準備が必要です。しかし、3Dプリンタは形状を設計した3Dデータと3Dプリンタ本体、材料があれば加工することが可能です。

金型や加工プログラムが不要であれば、速やかに試作品の加工に着手することができ、加工準備に必要なコストも抑えられます。

- 熟練の技術が不要

3Dプリンタの製造では、切削加工などで必要な加工パスや切削条件などの加工条件設定が不要です。

特別な経験やスキルが必要ないため、経験が浅い担当者であっても高い精度の試作品を製造することが可能です。

- 複雑な形状を実現できる

射出成形や切削加工で、金型の都合や加工パスの都合で実現できない形状の部品であったとしても、3Dプリンタであれば対応可能です。特に小型の電子部品は、薄い曲面形状や複数の小さな穴を開けた形状、らせん状や階段状の形状などを実現する必要があります。

3Dプリンタでは、一体成型でこれらの形状を実現できるため、複数の部品を組み合わせることによる組み立て誤差なども生じないため、高精度に複雑な形状を加工できます。

3. 3Dプリンタは、電子部品の試作に最適

電子部品の試作では、複雑な形状で微細な加工を必要とする部品を、高精度に加工する必要があります。また、製品開発期間を短縮するために短納期での試作が必要である一方で、大量生産は不要です。

3Dプリンタは、他の加工法では難しい複雑な形状の一体成形が可能であり、金型なども不要なため3Dデータがあれば短納期で試作品を製造することが可能です。大量生産には向いていませんが、試作の場合には大量生産は不要なため、デメリットになりません。

これらの特徴から、3Dプリンタは電子部品の試作に最適な加工法といえます。

BMFの超高解像度の3Dプリンタであれば、切削でも難しい超精密な樹脂造形を実現することができます。マイクロレベルの3D造形で試作から多品種少量生産まで、生産現場の課題に応えています。

4. 電子部品の試作における3Dプリンタの活用事例

製造業で使用されている「3Dプリンタ」は、光造形のDLP方式が主流です。

BMFでは高い造形精度が求められるなか、DLP方式をもとに、PµSL(Projection Micro-Stereolithography)と呼ばれる、独自の光造形技術を開発しました。PµSL技術の登場で、従来は切削加工や射出成形では難しかったマイクロレベルの3Dプリントが実用化されています。

コネクタベースの試作

電子機器に欠かせないコネクタベースです。

最小穴径0.1mm・最小壁厚0.1mmの精密な試作部品を、1日以下の納期で成形することができます。

半導体チップアレイソケットの試作

マイクロプロセッサと回路基板を接続するためのソケット部品です。

切削加工では難しい1500個ものマイクロホールを、一体成形することができます。

半導体ランドグリッドアレイの試作

半導体実装で使われるパッケージ部品です。

射出成形では難しい階段構造が含まれた2500個もの台形穴を、一体成形することができます。

5. 電子部品の試作における3Dプリンタ活用まとめ

電子部品の試作には、複雑な形状の実現に加えて、短納期で高い精度を実現する必要があります。

3Dプリンタは、射出成形や切削加工などの従来の試作手法と比較して、複雑形状の実現や納期・コストの点において最適な加工方法です。

電子部品の複雑形状の試作には、3Dプリンタの採用を検討するといいでしょう。