【目次】

1. 光造形方式とは

2. 光造形方式3Dプリンターのメリット

3. 光造形方式3Dプリンターのデメリット

4. 光造形方式の造形プロセスについて

5. BMF独自の光造形(PµSL)について

6. 製造業における光造形(PµSL)の事例

7. 製造光造形方式とは?まとめ

近年、製造業では試作品の製作などを目的に、3Dプリンターの活用が進められています。

3Dプリンターにはさまざまな造形法がありますが、そのなかのひとつ「光造形方式」の概要や、メリット・デメリットを解説します。

1. 光造形方式とは

光造形方式は「液槽光重合方式」ともよばれ、3Dプリンターの造形方式のなかで最初に実用化された方式です。紫外線やレーザーなどの光によって硬化する「光硬化性樹脂」を、液体の状態でタンクに貯め、硬化したい部分に光を照射することで造形します。

光造形方式で使用される主な材料は、光硬化性のアクリル樹脂とエポキシ樹脂です。他にも、ゴムライク(ゴムを再現した材料)やワックスの代わりになる樹脂など、さまざまな材料を採用できます。

2. 光造形方式3Dプリンターのメリット

光造形方式には、以下のようなメリットがあります。

光造形は、造形物の表面を滑らかにできる

3Dプリンターのなかには、積層の境目が残ってしまうものがありますが、光造形方式の場合には、層の境目が目立ちにくく、滑らかな表面を実現できます。

これは積層の際に、各層がしっかり結合しているためで、耐久性の向上や塗装のしやすさにつながっています。また外観への影響が出にくいため、デザイン性に優れた製品への適用が可能です。

光造形は、複雑な形状・大型の造形物にも対応できる

光造形方式では、造形物が崩れないように支える「サポート材」によって、複雑な形状に対応可能です。(後処理でサポート部の除去が必要です)

また、大型の光造形3Dプリンターを活用することで、タンクの大きさに対応した大型の造形物を造形できます。ただし、造形物が崩れてしまわないように注意が必要です。

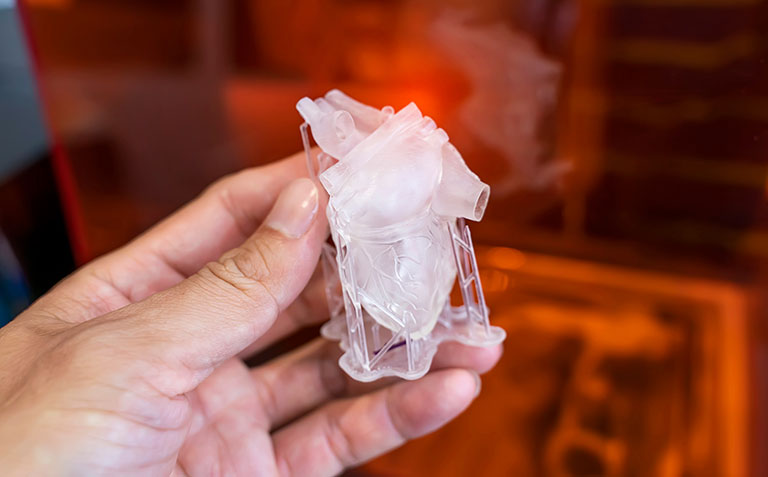

光造形は、透明度の高い造形が可能

光造形方式は光硬化性のアクリル樹脂を材料としており、使用する材料次第では透明なモデルを造形することが可能です。試作品の内部を確認するために、ボディを透明の樹脂で試作することがあるため、そのような用途にも対応できます。

ただし加工直後は半透明の状態であり、透明な状態にするためには研磨やコーティングなどの後処理が必要です。

光造形は、3Dプリンターのなかでも生産性が高い

光造形方式は、3Dプリンターの中では造形速度が速く、生産性が高い点がメリットです。

特に光を広範囲に照射するタイプは、一度に複数個の製品を造形することができるため、製品と設備の選定によっては他の加工法よりも高い生産性を実現できます。

3. 光造形方式3Dプリンターのデメリット

一方で光造形方式には以下のようなデメリットもあり、使い分けが重要です。

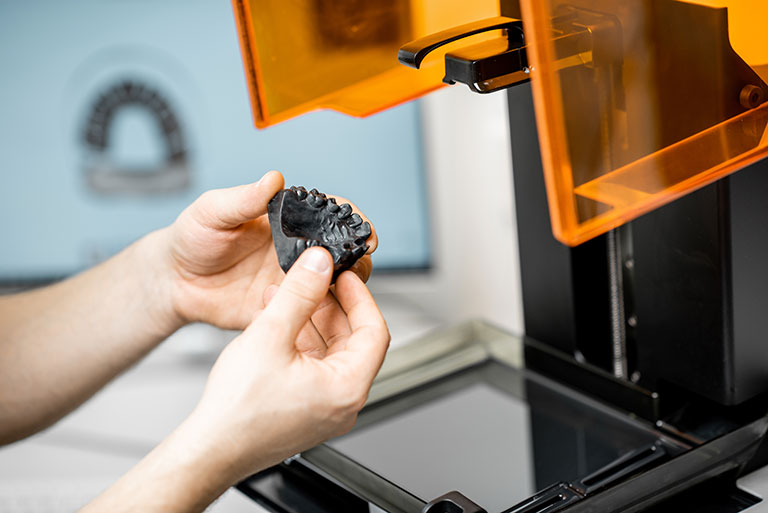

後処理の工程に手間がかかる

光造形方式は造形後に、造形物に付着している樹脂を除去するために洗浄を行います。エタノールなど材料に適した洗浄液で洗浄を行いますが、長時間洗浄液が付着すると造形物が溶けてしまう可能性があるため、注意が必要です。

また使用する材料や設備、作りたい材料に応じて二次硬化やサポート部の除去、表面の研磨、コーティングなどを行う必要があります。

特に光造形方式では、モデル材とサポート材の材質が同じことから、サポート部を除去するためにはモデル部に影響を与えないように慎重な処理が重要です。

耐候性が必要な製品には向いていない

一般的に、光造形方式で用いられる光硬化性樹脂は、耐候性が低いことで知られています。

屋外など、紫外線の影響がある場所で造形物を使用する場合には、光硬化性樹脂の中でも特に耐候性を強化した材料を選択しましょう。

特に光造形方式では、モデル材とサポート材の材質が同じことから、サポート部を除去するためにはモデル部に影響を与えないように慎重な処理が重要です。

材料と洗浄液の取り扱いに注意が必要

光硬化性樹脂は、保管時の光(環境光)によって硬化したり、特性が変化したりします。環境光による影響を抑えるためには、冷暗所で保管することが必要です。

保管する材料の量・種類が多い場合には、広い保管場所を確保する必要があり、場合によっては保管コストが大きくなってしまいます。

4. 光造形方式の造形プロセスについて

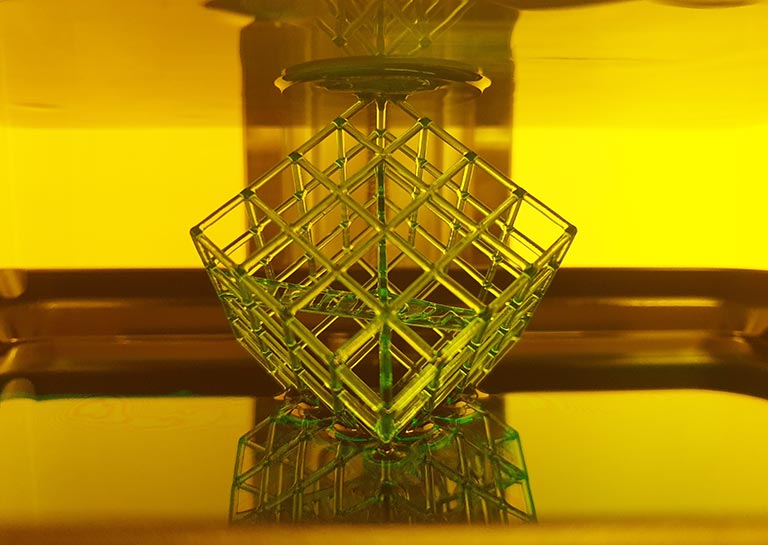

光造形方式は、タンク内の光硬化性樹脂に光を照射します。

光の照射の仕方でSLA(Stereo Lithography)方式と、DLP(Digital Light Processing)方式に分類できます。

光造形方式の造形手順

光造形方式の造形手順は、光を上面と下面のどちらから照射するかによって自由液面法と規制液面法に分類できます。

- 自由液面法

自由液面法は、材料の光硬化性樹脂に上面から光を照射する方法です。

自由液面法による造形は、以下のような流れで進められます。

液体状の光硬化性樹脂で満たしたタンク内に、造形を行う土台となるテーブルを浮かべる

材料が乗る一層分よりも少し余分にテーブルを下げる

テーブルを一層分の高さになるように上げる

光硬化性樹脂の硬化したい箇所に光を照射する

狙いとなる形状になるまで繰り返す

自由液面法の場合には粘性の高い光硬化性樹脂がテーブル上にいきわたりにくいため、一度テーブルを余分に下げてから材料を積層する際の、一層分の高さに調整します。テーブルの移動が多い分、DLPに比べると造形時間が長くなるという課題があります。

また、材料がテーブル上で盛り上がってしまうという点も課題のひとつです。

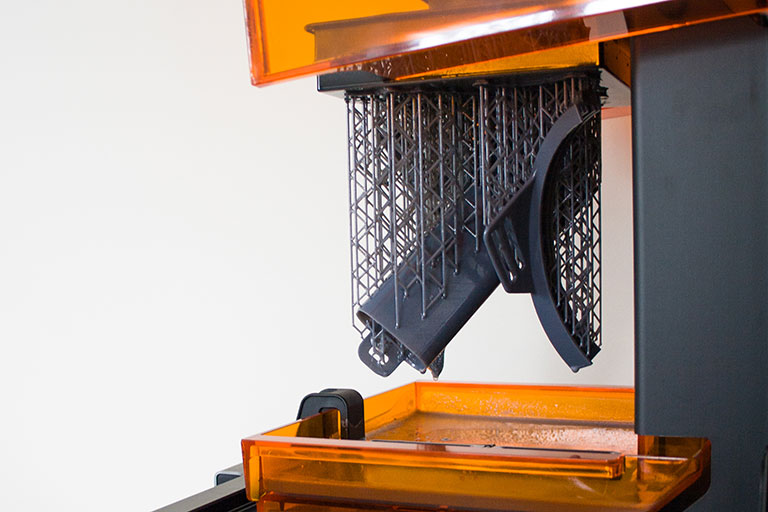

- 規制液面法

規制液面法は、ガラス面などを通してタンクの下面から材料に光を照射します。

規制液面法による造形は、以下のような流れで進められます。

プラットフォーム(造形を行う土台)をタンクの中に入れる

タンクの底面からプラットフォームを一層だけ浮かせる

プラットフォーム上に流れ込んだ樹脂に光を照射をする

狙いの形状になるまで繰り返す

規制液面法では、自由液面法に比べて照射するまでの時間が短いため、造形時間を短縮できます。

光造形法では一般的に規制液面法が採用されています。

SLA方式の特徴

SLA方式は、レーザー光を反射する部品であるガルバノミラーを利用して材料に紫外線レーザーなどを照射することで、造形を行います。SLA方式では、狙った部位にピンポイントに照射できるため、高い精度の造形を実現可能です。

一方で、照射範囲が狭いことから広範囲に照射できるDLPに比べると造形時間が長くなってしまいます。

DLP方式の特徴

DLP方式は、プロジェクターなどの光源を用いて広範囲に光を照射する造形方式です。光源の焦点を絞ることで、照射範囲の広さを調整できます。

照射範囲を広げればその分造形時間を短縮できますが、造形精度が悪化してしまうため、必要となる製品の造形精度と生産性のバランスを取った照射範囲にすることが重要です。

DLPはレーザーやガルバノミラーを必要としないため、SLAよりも設備の導入コストを低く抑えられます。

5. BMF独自の光造形(PµSL)について

製造業で使用されている「業務用3Dプリンタ」は、光造形のDLP方式が主流です。

BMFは高い造形精度が求められるなか、DLP方式をもとに、PµSL(Projection Micro-Stereolithography)と呼ばれる、独自の光造形技術を開発しました。

PµSL技術は、超高解像度のDLP方式で、マイクロレベルの精密な造形ニーズに応えることができます。

6. 製造業における光造形(PµSL)の事例

PµSL技術の登場で、従来は切削加工や射出成形では難しかったマイクロレベルの3Dプリントが実用化されています。

電子部品業界 × PµSL

プロダクトライフサイクルが短い電子部品業界では、開発や金型レスの試作での活用が広がっています。PµSL技術は、大手電機部品メーカーのコネクタや、ソケットなどの精密部品の試作開発でも採用されています。

医療業界 × PµSL

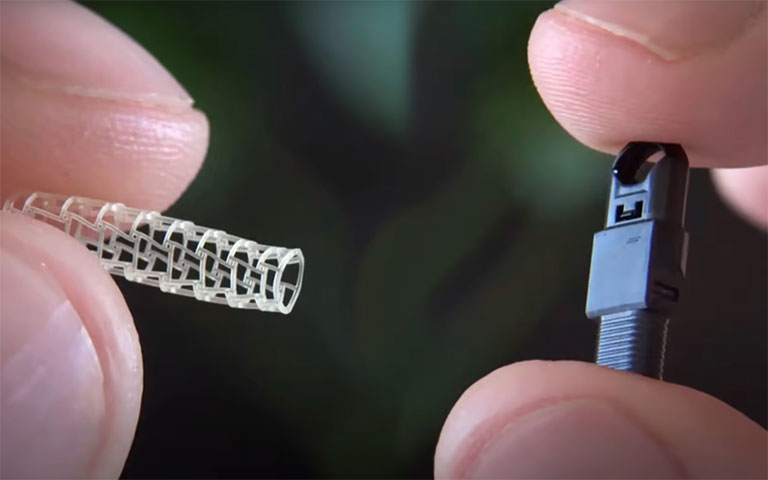

医療業界では、PµSL技術を使用して、体内に埋め込むステントや医療チューブ、内視鏡ハウジング、遺伝子シーケンサーバルブプレートなど、医療部品の試作開発が進んでいます。

研究機関 × PµSL

大学や研究機関では、マイクロメカニクスの研究や新素材の開発など、新技術の開発に使われています。PµSL技術は、バイオニクス、マイクロ流体デバイス、マイクロロボット、マイクロシステムなど、さまざまな分野の基礎研究に利用されています。

7. 製造光造形方式とは?まとめ

一般的な光造形方式は、幅広い光硬化性樹脂に対応していますが、産業用途としては造形精度にまだまだ課題が残ります。

マイクロレベルの精密な光造形でお困りでしたら、ぜひ一度BMFまでご相談ください。