【目次】

1. 製造業向け3Dプリンタの選び方

2. 3Dプリンタの性能向上とBMFの3Dプリンタ

3. 製造業向け3Dプリンタの選び方まとめ

製造業ではさまざまな現場で製造業向け3Dプリンタの導入が進められています。一方で、製造業向け3Dプリンタにはたくさんの種類があり、どのような観点で選べばいいか悩んでいる企業も多いのではないでしょうか?

この記事では、製造業向け3Dプリンタの選び方や、高精度の造形を実現できるおすすめのモデルについて紹介します。

1. 製造業向け3Dプリンタの選び方

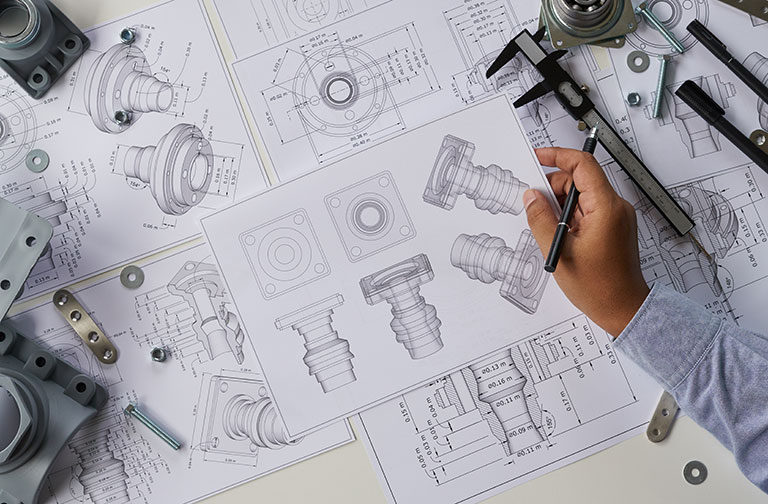

製造業向けの3Dプリンタには、造形方式や対応材料、造形物のサイズなどによって、さまざまな種類が開発されています。さまざまな製造業向け3Dプリンタの中から、自社に合った3Dプリンタを選定する際には、以下のような流れで検討するのがよいでしょう。

仕様の明確化

はじめに、自社で必要とする3Dプリンタの仕様を明確化する必要があります。そのためには、どのような用途に使用するのかを明確にすることが重要です。具体的な仕様には、以下のような項目があげられます。

造形物の精度

造形物の精度は、造形方式や使用する3Dプリンタによって大きく異なります。また造形方式によっては、3Dプリンタの造形後に後加工として焼結を行う必要がある場合もあります。後処理による寸法変化も考慮することが重要です。

3Dプリンタで考慮すべき精度は、寸法精度だけではありません。一層ずつ積層する際に滑らかな見た目が実現できるかどうか、表面の手触りが滑らかかどうかも考慮する必要があります。

近年では、従来は難しかったミクロンオーダーの造形に対応した3Dプリンタも開発されているため、高い精度の造形ができるようになってきています。

造形サイズ

3Dプリンタは、対応できる造形物のサイズに制限があります。対応サイズは大きければ大きいほどいいわけではありません。大は小を兼ねるということではないため、造形したい造形物に合ったサイズの3Dプリンタを選定することが重要です。

近年では、さまざまな製品において小型化の需要が高まっていることから、その構成部品も微細化しています。そのため3Dプリンタにも、微細部品への対応ニーズが高まっています。

造形物の形状

3Dプリンタの中には、対応材料や造形方式の違いによって、複雑な造形物に対応できない場合があります。例えば、サポート材が必要な造形方式を用いる場合は、サポート材の材質や除去方法によって対応できる形状に制限があります。

いざ3Dプリンタを導入した際に、サイズや精度は問題なかったとしてもそもそも狙いの形状が実現できなくては意味がありません。特に、中空形状や複雑な造形をしたい場合は、3Dプリンタを選定する際に注意が必要です。

造形物の材料・特性

造形物の特性は、使用する材料によって大きく異なります。一方で、3Dプリンタは造形方式によって造形物を硬化させる際のメカニズムが異なるため、造形方式や3Dプリンタの種類によって対応できる材料に制限が生じます。

造形物の材料で考慮すべき代表的な特性は、造形物の「強度」や「耐久性」です。他にも、使用環境の制約につながる「耐候性」や「耐熱性」なども、3Dプリンタ本体を選定する上で考慮すべき要素のひとつです。

造形方式の決定

上記で紹介したような仕様が明確になったら、次は3Dプリンタの造形方式を決定します。3Dプリンタにはさまざまな造形方式があり、それぞれ以下のような特徴を持ちます。

| 光造形 | 液体状の光硬化性樹脂に対して、レーザーやプロジェクターで光を照射することで造形する。 滑らかな表面を実現できるが、サポート材の洗浄や耐候性が劣る。 |

|---|---|

| FDM | 加熱することで溶融した熱可塑性樹脂を一層ずつ積み上げる造形法。 もっとも一般的な造形方式で、対応している材料の種類が豊富であり、添加剤や補強材を加えることで造形物の特徴を変化させることが可能。 |

| インクジェット | インク状に加工された液体材料を噴射し、材料に合わせて加熱・冷却・UV光などによって材料を硬化させる。 対応材料の種類が多く高い精度の実現が可能。一方で造形時間が長く強度が低い場合や造形後に洗浄が必要な場合もある。 |

| バインダージェット | 敷き詰めた粉末状の材料に、インク上の結合剤を噴射することで造形を行う。 短時間での造形により生産性が高いが、造形精度はそれほど高くなく高い強度の実現も難しい。 |

| 粉末床溶融結合 | 粉末状の材料にレーザーを照射することで、溶融・造形する方法。 高い精度と耐久性が高い点が特徴。一方で、表面の滑らかさが不足する場合があること、装置や付帯設備の導入・運用コストが高額になりがち。 |

それぞれの造形方式はさらに詳細に分類することが可能であり、他にもさまざまな造形方式が開発されています。製作したい製品や部品の仕様に応じて、さまざまな造形方式の中から目的に応じた造形方式を選択することが重要です。

2. 3Dプリンタの性能向上とBMFの3Dプリンタ

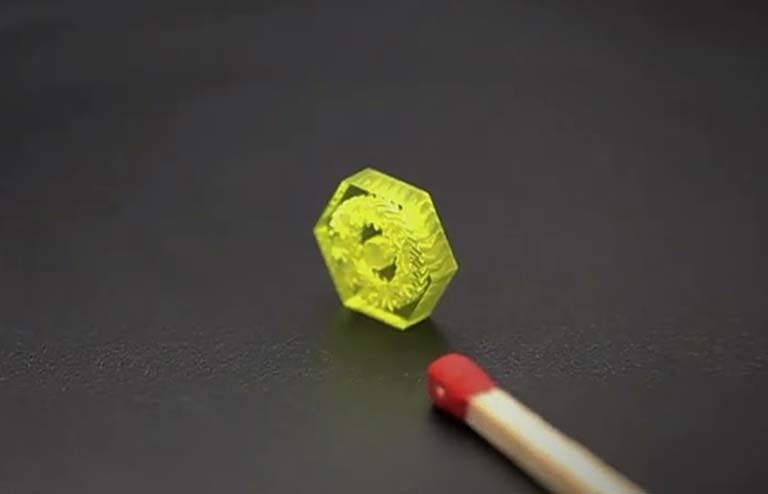

さまざまな3Dプリンタが開発される中、製造業では3Dプリンタに対する高性能化ニーズが高まっています。高性能化のひとつとして、近年ではミクロンオーダーの高精度な造形が可能な3Dプリンタが開発されていますが、その中のひとつが、BMFの3Dプリンタです。

BMFでは高い造形精度が求められるなか、PµSL(Projection Micro-Stereolithography)と呼ばれる、独自の光造形技術を開発。高い精度が求められる製造業のニーズに応えています。BMFの超高解像度3Dプリンタによる、アプリケーションをご紹介します。

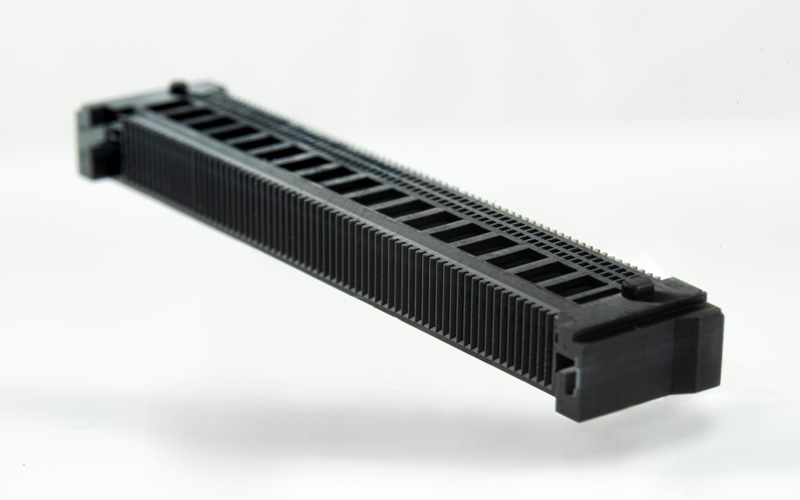

電子部品製造

電子部品の試作では、複雑な形状で微細な加工を必要とする部品を、高精度に加工する必要があります。また、製品開発期間を短縮するために短納期での試作が必要である一方で、大量生産は不要です。

PµSL技術は、大手電機部品メーカーのコネクタや、ソケットなどの精密部品の試作開発でも採用されています。

歯車製造

需要の高まる精密歯車、および多品種少量生産への対応を実現するために、歯車への製造に3Dプリンタを採用する機会が増えています。

PµSL技術は、高い精度が求められるスマートデバイス向けの超小型歯車製造や、一体成型で組み立ても不要な精密歯車加工で活躍しています。

医療部品製造

複雑な加工が必要な医療部品の中には、射出成形や切削加工では製造が難しいものがあります。このような部品の製造には、3Dプリンタが最適です。

例えば、皮膚がん治療装置に使われる精密な「マイクロニードル」を3Dプリンタで製造することで、より精度の高い投薬が可能となり、化学療法剤を患部に正確に送り込むことができるようになりました。

研究分野

研究分野では、創薬やヘルスケア分野を中心にマイクロ流体の開発が進んでいます。マイクロ流体デバイスは少量生産のものがほとんどで、金型製作に必要な費用や期間が大きなネックとなっています。そこで活用されているのが、3Dプリンタです。

例えば、腫瘍転移をモニタリングする「音響波マイクロ流体チップ」を3Dプリンタで製造することで、より精度の高いシミュレーションが可能となり、副作用の少ないタイムリーで正確な治療が実現しました。

3. 製造業向け3Dプリンタの選び方まとめ

製造業向けの3Dプリンタを選ぶ際には、自社が求める造形物の仕様を決定し、その結果にもとづいて、造形方式や具体的な導入設備を決めていくといいでしょう。

近年は、高精度なモデルも開発が進められており3Dプリンタで実現できることも増えています。高性能な3Dプリンタの導入は、自社の技術力を高める重要な要素になります。時間をかけて目的に合ったものを選ぶことが重要です。